- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

گریفائٹ روٹر اور شافٹ

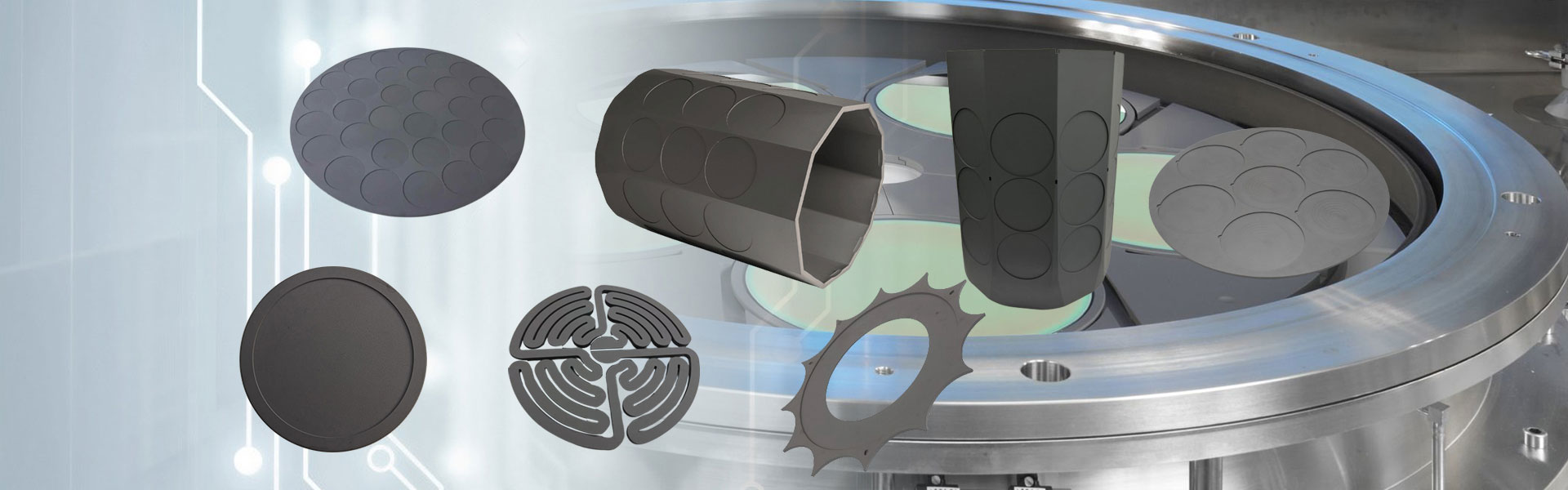

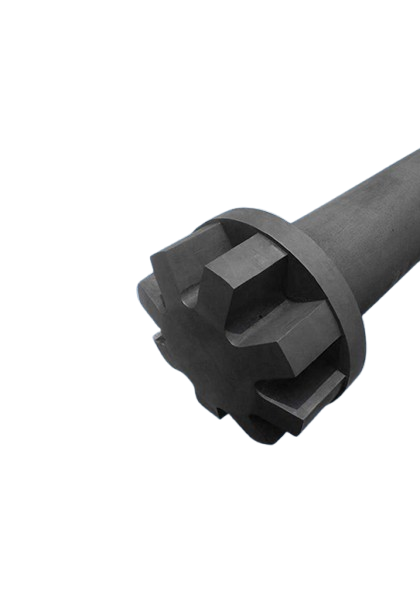

سیمیکوریکس گریفائٹ روٹر اور شافٹ اسمبلیاں اہم حصے ہیں جو زیادہ تر ایلومینیم اور ایلومینیم مرکبات کو گلانے میں ڈیگاسنگ کے لیے استعمال ہوتے ہیں۔

انکوائری بھیجیں۔

مادی خصوصیات

پگھلانے کے دوران ہائیڈروجن کے پھیلاؤ سے منسلک اکثر مسائل کو کم کرکے، گریفائٹ روٹر اور شافٹ کے مخصوص علاج اور خصوصی مادی خصوصیات انہیں ایلومینیم مصنوعات کے معیار کو محفوظ رکھنے میں انتہائی کامیاب بناتی ہیں۔

Degassing کے بہتر نتائج

ڈیگاسنگ میں مدد کے لیے، پگھلے ہوئے ایلومینیم کو تیز کرنا اور پگھلنے کے عمل کے دوران غیر فعال گیسوں کو انجیکشن کرنا ضروری ہے۔ وقفے وقفے سے اور مسلسل آن لائن ڈیگاسنگ دونوں تکنیکوں کو اس کی ضرورت ہوتی ہے۔ ایلومینیم کی مصنوعات میں ساختی خامیاں ہائیڈروجن کی موجودگی کے نتیجے میں ہوسکتی ہیں، جو بھاپ کے ساتھ کیمیائی تعامل سے پیدا ہوتی ہے۔ ان ہائیڈروجن شمولیتوں کو ختم کرنے اور تیار شدہ کاسٹنگ کے معیار اور ساختی سالمیت کو بہتر بنانے کے لیے،گریفائٹروٹر اور شافٹ اسمبلیاں ضروری ہیں۔

فلشنگ گیس مزاحمت

اس عمل میں استعمال ہونے والی متعدد فلشنگ گیسوں کے لیے قدرتی مزاحمت کی وجہ سے، بشمول آرگن، نائٹروجن، اور کلورین، گریفائٹ گیس انجیکشن ٹیوبوں، گیس کی تقسیم کے نظام، اور ڈیگاسنگ ٹیوبوں کے لیے ایک بہترین مواد ہے۔ یہ مزاحمت گریفائٹ روٹر اور شافٹ اسمبلیوں کو مطلوبہ آپریٹنگ حالات میں ان کی لمبی عمر اور افادیت کی ضمانت دے کر ان کے مطلوبہ استعمال کے لیے موزوں بناتی ہے۔

گریفائٹ کی منفرد خصوصیات

خاص گریفائٹجو کہ اپنی قابل ذکر طاقت، اعلیٰ سختی، اور اعلیٰ حرارت کی مزاحمت کے لیے مشہور ہے، گریفائٹ روٹر اور شافٹ اسمبلیاں بنانے کے لیے استعمال کیا جاتا ہے۔ مزید برآں، اس گریفائٹ میں کم پوروسیٹی ہے، جو سنکنرن اور کھرچنے والے ماحول میں کارکردگی اور لمبی عمر کے لیے ضروری ہے۔ ان اجزاء کی لمبی عمر اور انحصار اس کی اینٹی ابریشن اور اینٹی سکور خصوصیات سے مزید بڑھ جاتی ہے۔

CVD کوٹنگ کے ساتھ بہتر کارکردگی

کیمیکل ویپر ڈیپوزیشن (CVD) کوٹنگ کو گریفائٹ روٹر اور شافٹ اسمبلیوں کی صلاحیتوں کو مزید بڑھانے کے لیے ایک منفرد علاج کے طور پر استعمال کیا جاتا ہے۔ گریفائٹ مواد کی سطح کو ڈھانپنے اور اس کے سوراخوں کو بھرنے کے لیے، نانوسکل پر اینٹی آکسیڈینٹ لگائے جاتے ہیں۔ CVD کوٹنگ تحفظ کی ایک اضافی تہہ کا اضافہ کرتی ہے جو گریفائٹ کی حرارت کے خلاف مزاحمت، اینٹی آکسیڈیشن اور اینٹی اسکور خصوصیات کو بڑھا کر روٹر اور شافٹ کی زندگی کو طول دیتی ہے۔ اس بات کو یقینی بنانے کے لیے کہ اسمبلیاں اعلی درجہ حرارت کی سمیلٹنگ سیٹنگز کے مطالبات کو برداشت کرتی ہیں، کوٹنگ کے مواد کا انتخاب ان کے اینٹی آکسیڈیشن، اینٹی سنکنرن، اینٹی سکورنگ، اور گرمی کے خلاف مزاحمت کی خصوصیات کی بنیاد پر کیا جاتا ہے۔

ایپلی کیشنز

ایپلی کیشنز

ایلومینیم اور ایلومینیم کھوٹ کی سمیلٹنگ

یہ اسمبلیاں عام طور پر ایلومینیم اور اس کے مرکبات کو گلانے میں استعمال ہوتی ہیں کیونکہ یہ پگھلی ہوئی دھات کو ہلانا اور تحلیل شدہ ہائیڈروجن کو ختم کرنے کے لیے غیر فعال گیسوں کو انجیکشن لگانا آسان بناتے ہیں۔ نتیجے کے طور پر، کم اندرونی خامیوں اور بہتر ساختی خصوصیات کے ساتھ، ایلومینیم کاسٹنگ کے معیار میں نمایاں طور پر بہتری آئی ہے۔

گیس فلشنگ کا علاج

گیس فلشنگ ٹریٹمنٹ، جو ایلومینیم پگھلنے کے معیار کو بڑھانے کے لیے استعمال ہوتے ہیں، انحصار کرتے ہیںگریفائٹروٹر اور شافٹ اسمبلیاں۔ آرگن، نائٹروجن اور کلورین جیسی جارحانہ فلشنگ گیسوں کے خلاف مزاحمت کی وجہ سے اسمبلیاں یہ فرض بخوبی انجام دے سکتی ہیں۔ یہ اس بات کو یقینی بناتا ہے کہ تیار کردہ کاسٹنگ اعلیٰ ترین معیار کی ہیں اور ناپسندیدہ گیس کی شمولیت سے مبرا ہیں۔

آکسیکرن اور سنکنرن کے خلاف مزاحمت

CVD کوٹنگ کی طرف سے پیش کردہ بڑھتی ہوئی سنکنرن اور آکسیڈیشن مزاحمت گریفائٹ روٹر اور شافٹ اسمبلیوں کو ان ترتیبات میں استعمال کے لیے موزوں بناتی ہے جہاں کیمیائی مزاحمت بہت ضروری ہے، اس کے علاوہ ڈیگاسنگ میں ان کے بنیادی استعمال کے ساتھ۔ یہ اضافی سنکنرن اور اعلی درجہ حرارت کی ایپلی کیشنز کو شامل کرنے کے لیے ایلومینیم کے گلنے سے باہر ان کے استعمال کو وسعت دیتا ہے۔