- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سبسٹریٹ کاٹنے اور پیسنے کا عمل

2024-04-01

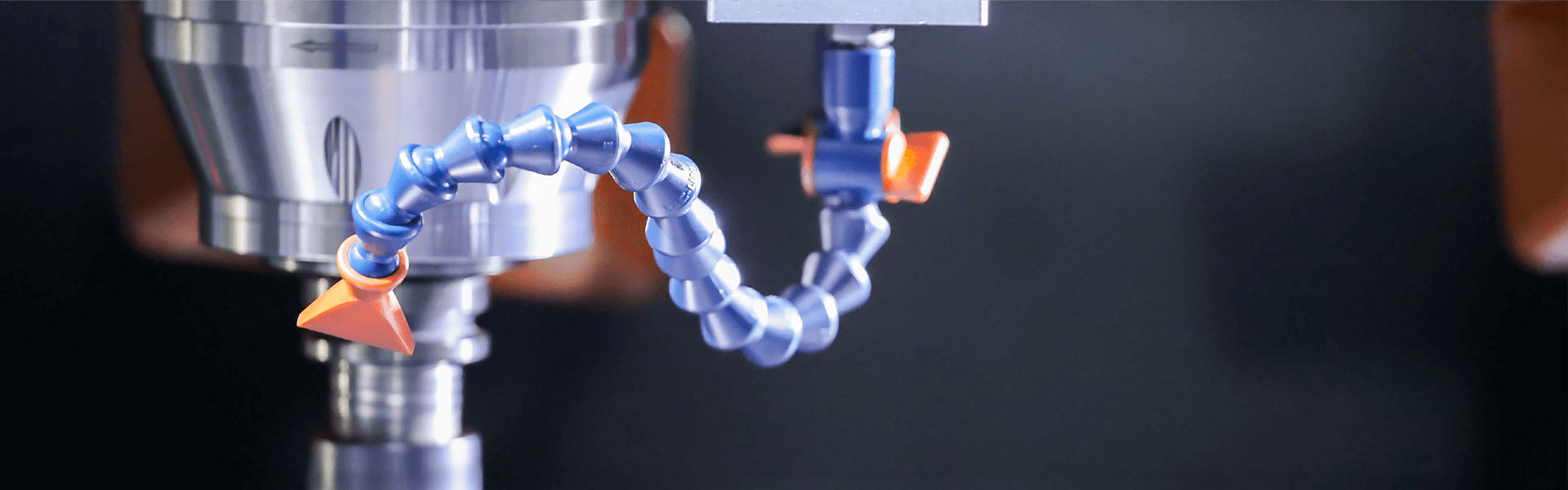

SiC سبسٹریٹ مواد SiC چپ کا بنیادی حصہ ہے۔ سبسٹریٹ کی پیداوار کا عمل یہ ہے: سنگل کرسٹل گروتھ کے ذریعے SiC کرسٹل انگوٹ حاصل کرنے کے بعد؛ پھر تیاریSiC سبسٹریٹہموار کرنے، گول کرنے، کاٹنے، پیسنے (پتلا کرنے) کی ضرورت ہے؛ مکینیکل پالش، کیمیائی مکینیکل پالش؛ اور صفائی، جانچ، وغیرہ کا عمل

کرسٹل کی نشوونما کے تین اہم طریقے ہیں: جسمانی بخارات کی نقل و حمل (PVT)، اعلی درجہ حرارت کیمیکل بخارات جمع کرنا (HT-CVD) اور مائع فیز ایپیٹیکسی (LPE)۔ PVT طریقہ اس مرحلے پر SiC سبسٹریٹس کی تجارتی نمو کے لیے مرکزی دھارے کا طریقہ ہے۔ SiC کرسٹل کی نشوونما کا درجہ حرارت 2000 ° C سے اوپر ہے، جس کے لیے اعلی درجہ حرارت اور پریشر کنٹرول کی ضرورت ہوتی ہے۔ فی الحال، اعلی سندچیوتی کثافت اور اعلی کرسٹل نقائص جیسے مسائل ہیں۔

سبسٹریٹ کٹنگ کرسٹل انگوٹ کو بعد میں پروسیسنگ کے لیے ویفرز میں کاٹ دیتی ہے۔ کاٹنے کا طریقہ سلکان کاربائیڈ سبسٹریٹ ویفرز کے بعد کے پیسنے اور دیگر عملوں کے ہم آہنگی کو متاثر کرتا ہے۔ انگوٹ کی کٹنگ بنیادی طور پر مارٹر ملٹی وائر کٹنگ اور ڈائمنڈ وائر آری کٹنگ پر مبنی ہے۔ زیادہ تر موجودہ SiC ویفرز ہیرے کے تار سے کاٹے جاتے ہیں۔ تاہم، SiC میں سختی اور ٹوٹ پھوٹ زیادہ ہے، جس کے نتیجے میں ویفر کی کم پیداوار اور تاروں کو کاٹنے کی زیادہ لاگت آتی ہے۔ اعلی درجے کے سوالات۔ ایک ہی وقت میں، 8 انچ کے ویفرز کی کٹائی کا وقت 6 انچ کے ویفرز کے مقابلے میں کافی زیادہ ہوتا ہے، اور کٹنگ لائنوں کے پھنس جانے کا خطرہ بھی زیادہ ہوتا ہے، جس کے نتیجے میں پیداوار میں کمی واقع ہوتی ہے۔

سبسٹریٹ کٹنگ ٹیکنالوجی کی ترقی کا رجحان لیزر کٹنگ ہے، جو کرسٹل کے اندر ایک ترمیم شدہ تہہ بناتی ہے اور سلکان کاربائیڈ کرسٹل سے ویفر کو چھیل دیتی ہے۔ یہ مادی نقصان کے بغیر ایک غیر رابطہ پروسیسنگ ہے اور کوئی میکانی دباؤ نقصان نہیں ہے، لہذا نقصان کم ہے، پیداوار زیادہ ہے، اور پروسیسنگ طریقہ لچکدار ہے اور SIC پروسیسنگ کی سطح کی شکل بہتر ہے.

SiC سبسٹریٹپیسنے کی پروسیسنگ میں پیسنا (پتلا کرنا) اور پالش کرنا شامل ہے۔ SiC سبسٹریٹ کے پلانرائزیشن کے عمل میں بنیادی طور پر عمل کے دو راستے شامل ہیں: پیسنا اور پتلا کرنا۔

پیسنے کو کسی نہ کسی طرح پیسنے اور باریک پیسنے میں تقسیم کیا گیا ہے۔ مرکزی دھارے میں کھردری پیسنے کے عمل کا حل ایک کاسٹ آئرن ڈسک ہے جو سنگل کرسٹل ڈائمنڈ پیسنے والے سیال کے ساتھ مل کر ہے۔ پولی کرسٹل لائن ڈائمنڈ پاؤڈر اور پولی کرسٹل لائن نما ڈائمنڈ پاؤڈر کی ترقی کے بعد، سلکان کاربائیڈ باریک پیسنے کے عمل کا حل ایک پولی یوریتھین پیڈ ہے جو پولی کرسٹل لائن کی طرح باریک پیسنے والے سیال کے ساتھ مل جاتا ہے۔ نیا پراسیس سلوشن شہد کے چھتے کو پالش کرنے والا پیڈ ہے جو جمع شدہ رگڑنے کے ساتھ ملا ہوا ہے۔

پتلا کرنے کو دو مراحل میں تقسیم کیا گیا ہے: کھردرا پیسنا اور باریک پیسنا۔ پتلا کرنے والی مشین اور پیسنے والے پہیے کا حل اپنایا جاتا ہے۔ اس میں اعلیٰ درجے کی آٹومیشن ہے اور توقع ہے کہ وہ پیسنے والے تکنیکی راستے کی جگہ لے لے گی۔ پتلا کرنے کے عمل کے حل کو ہموار کیا جاتا ہے، اور اعلی صحت سے متعلق پیسنے والے پہیوں کو پتلا کرنے سے پالش کرنے والی انگوٹھی کے لیے یک طرفہ مکینیکل پالشنگ (DMP) کی بچت ہوتی ہے۔ پیسنے والے پہیوں کے استعمال میں تیز رفتار پروسیسنگ کی رفتار، پروسیسنگ کی سطح کی شکل پر مضبوط کنٹرول ہے، اور بڑے سائز کے ویفر پروسیسنگ کے لیے موزوں ہے۔ ایک ہی وقت میں، پیسنے کی دو طرفہ پروسیسنگ کے مقابلے میں، پتلا ہونا ایک یک طرفہ پروسیسنگ عمل ہے، جو ایپیٹیکسیل مینوفیکچرنگ اور ویفر پیکیجنگ کے دوران ویفر کے پچھلے حصے کو پیسنے کے لیے ایک اہم عمل ہے۔ پتلا ہونے کے عمل کو فروغ دینے میں دشواری تحقیق اور پیسنے والے پہیوں کی ترقی اور اعلی مینوفیکچرنگ ٹیکنالوجی کی ضروریات میں ہے۔ پیسنے والے پہیوں کی لوکلائزیشن کی ڈگری بہت کم ہے، اور استعمال کی اشیاء کی قیمت زیادہ ہے۔ فی الحال، پیسنے والی وہیل مارکیٹ بنیادی طور پر DISCO کے زیر قبضہ ہے۔

پالش کو ہموار کرنے کے لیے استعمال کیا جاتا ہے۔SiC سبسٹریٹ، سطح کی خروںچ کو ختم کریں، کھردری کو کم کریں اور پروسیسنگ تناؤ کو ختم کریں۔ اسے دو مراحل میں تقسیم کیا گیا ہے: کھردرا پالش اور ٹھیک پالش۔ ایلومینا پالش کرنے والا مائع اکثر سلکان کاربائیڈ کی کھردری چمکانے کے لیے استعمال ہوتا ہے، اور ایلومینیم آکسائیڈ پالش کرنے والا مائع زیادہ تر باریک پالش کے لیے استعمال ہوتا ہے۔ سلکان آکسائیڈ پالش کرنے والا سیال۔