- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ایپیٹیکسیل پرتیں: اعلی درجے کے سیمی کنڈکٹر آلات کی بنیاد

2024-05-15

شکل 1: ڈوپنگ ارتکاز، پرت کی موٹائی، اور یک قطبی آلات کے لیے بریک ڈاؤن وولٹیج کے درمیان تعلق کو واضح کرتا ہے۔

SiC epitaxial تہوں کی تیاری میں بنیادی طور پر تکنیک شامل ہیں جیسے Evaporation Growth، Liquid Phase Epitaxy (LPE)، Molecular Beam Epitaxy (MBE)، اور کیمیکل وانپ ڈیپوزیشن (CVD)، جس میں CVD کارخانوں میں بڑے پیمانے پر پیداوار کا اہم طریقہ ہے۔

جدول 1: اہم ایپیٹیکسیل پرت کی تیاری کے طریقوں کا تقابلی جائزہ فراہم کرتا ہے۔

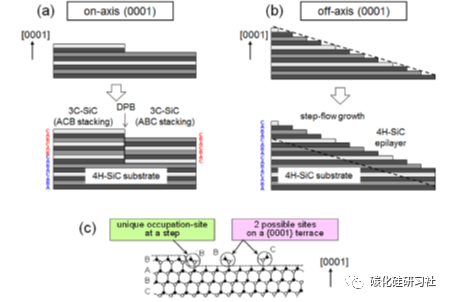

ایک گراؤنڈ بریکنگ اپروچ میں ایک مخصوص جھکاؤ والے زاویے پر آف ایکسس {0001} ذیلی ذخائر پر نمو شامل ہوتی ہے، جیسا کہ شکل 2(b) میں دکھایا گیا ہے۔ یہ طریقہ قدم کے سائز کو کم کرتے ہوئے قدموں کی کثافت کو نمایاں طور پر بڑھاتا ہے، بنیادی طور پر سٹیپ بنچنگ سائٹس پر نیوکلیشن کی سہولت فراہم کرتا ہے اور اس طرح، ایپیٹیکسیل پرت کو سبسٹریٹ کے اسٹیکنگ تسلسل کو مکمل طور پر نقل کرنے کی اجازت دیتا ہے، پولی ٹائپس کے بقائے باہمی کو ختم کرتا ہے۔

شکل 2: 4H-SiC میں مرحلہ وار کنٹرول شدہ ایپیٹیکسی کے جسمانی عمل کو ظاہر کرتا ہے۔

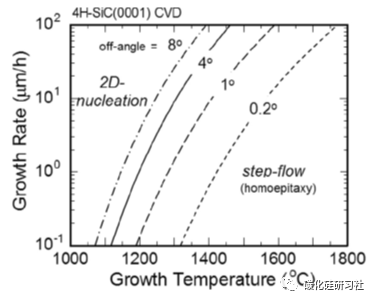

شکل 3: 4H-SiC کے لیے مرحلہ وار کنٹرول شدہ ایپیٹیکسی میں CVD کی ترقی کے لیے نازک حالات دکھاتا ہے۔

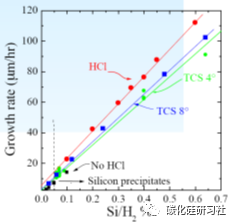

شکل 4: 4H-SiC ایپیٹیکسی کے لیے مختلف سلیکون ذرائع کے تحت شرح نمو کا موازنہ کرتا ہے۔

کم اور درمیانے وولٹیج ایپلی کیشنز کے دائرے میں (مثلاً، 1200V ڈیوائسز)، SiC ایپیٹیکسی ٹیکنالوجی ایک پختہ مرحلے پر پہنچ گئی ہے، جو موٹائی، ڈوپنگ ارتکاز، اور خرابی کی تقسیم میں نسبتاً بہتر یکسانیت پیش کرتی ہے، کم اور درمیانے وولٹیج SBD کی ضروریات کو مناسب طریقے سے پورا کرتی ہے۔ ، MOS، JBS آلات، اور دیگر۔

تاہم، ہائی وولٹیج ڈومین اب بھی اہم چیلنجز پیش کرتا ہے۔ مثال کے طور پر، 10000V پر درجہ بندی کرنے والے آلات کے لیے تقریباً 100μm موٹی ایپیٹیکسیل تہوں کی ضرورت ہوتی ہے، لیکن یہ پرتیں اپنے کم وولٹیج ہم منصبوں کے مقابلے میں کافی کم موٹائی اور ڈوپنگ یکسانیت کو ظاہر کرتی ہیں، آلہ کی مجموعی کارکردگی پر تکونی نقائص کے نقصان دہ اثرات کا ذکر نہیں کرنا۔ ہائی وولٹیج ایپلی کیشنز، جو دوئبرووی آلات کے حق میں ہوتے ہیں، اقلیتی کیریئر کی زندگی بھر کے لیے بھی سخت مطالبات کرتے ہیں، اس پیرامیٹر کو بڑھانے کے لیے عمل کی اصلاح کی ضرورت ہوتی ہے۔

فی الحال، مارکیٹ پر 4 انچ اور 6 انچ کے SiC ایپیٹیکسیل ویفرز کا غلبہ ہے، جس میں بڑے قطر کے SiC ایپیٹیکسیل ویفرز کے تناسب میں بتدریج اضافہ ہوتا ہے۔ SiC epitaxial wafers کا سائز بنیادی طور پر SiC سبسٹریٹس کے طول و عرض سے طے کیا جاتا ہے۔ اب تجارتی طور پر دستیاب 6 انچ کے SiC سبسٹریٹس کے ساتھ، 4 انچ سے 6 انچ کے SiC ایپیٹیکسی میں منتقلی مسلسل جاری ہے۔

جیسے جیسے SiC سبسٹریٹ فیبریکیشن ٹیکنالوجی ترقی کرتی ہے اور پیداواری صلاحیتوں میں اضافہ ہوتا ہے، SiC سبسٹریٹس کی لاگت بتدریج کم ہوتی جا رہی ہے۔ یہ دیکھتے ہوئے کہ سبسٹریٹس ایپیٹیکسیل ویفرز کی لاگت کا 50% سے زیادہ حصہ لیتے ہیں، سبسٹریٹ کی کم ہوتی قیمتوں سے توقع کی جاتی ہے کہ SiC ایپیٹیکسی کے لیے کم لاگت آئے گی، اس طرح صنعت کے لیے ایک روشن مستقبل کا وعدہ ہے۔**