- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC سیمی کنڈکٹر میں گریفائٹ کی پیوریفیکیشن ٹیکنالوجی

2024-08-16

SiC سیمی کنڈکٹرز میں گریفائٹ کا اطلاق اور پاکیزگی کی اہمیت

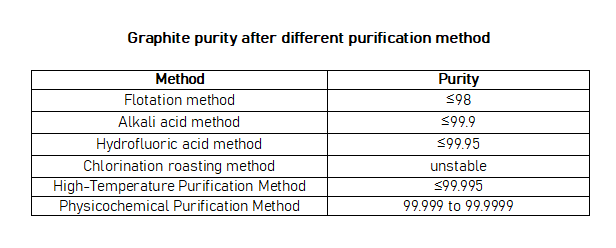

گریفائٹSilicon Carbide (SiC) سیمی کنڈکٹرز کی پیداوار میں اہم ہے، جو اپنی غیر معمولی تھرمل اور برقی خصوصیات کے لیے جانا جاتا ہے۔ یہ SiC کو ہائی پاور، ہائی ٹمپریچر، اور ہائی فریکوئنسی ایپلی کیشنز کے لیے مثالی بناتا ہے۔ SiC سیمی کنڈکٹر مینوفیکچرنگ میں،گریفائٹکے لیے عام طور پر استعمال کیا جاتا ہے۔کروسیبلز، ہیٹر، اور دیگر اعلی درجہ حرارت پروسیسنگ اجزاءاس کی بہترین تھرمل چالکتا، کیمیائی استحکام، اور تھرمل جھٹکے کے خلاف مزاحمت کی وجہ سے۔ تاہم، ان کرداروں میں گریفائٹ کی تاثیر اس کی پاکیزگی پر بہت زیادہ منحصر ہے۔ گریفائٹ میں موجود نجاست SiC کرسٹل میں ناپسندیدہ نقائص کو متعارف کروا سکتی ہے، سیمی کنڈکٹر ڈیوائسز کی کارکردگی کو کم کر سکتی ہے، اور پیداواری عمل کی مجموعی پیداوار کو کم کر سکتی ہے۔ الیکٹرک گاڑیاں، قابل تجدید توانائی، اور ٹیلی کمیونیکیشن جیسی صنعتوں میں SiC سیمی کنڈکٹرز کی بڑھتی ہوئی مانگ کے ساتھ، الٹرا پیور گریفائٹ کی ضرورت زیادہ اہم ہو گئی ہے۔ اعلی پاکیزگی والا گریفائٹ اس بات کو یقینی بناتا ہے کہ SiC سیمی کنڈکٹرز کے معیار کے سخت تقاضوں کو پورا کیا جائے، جس سے مینوفیکچررز کو اعلی کارکردگی اور قابل اعتماد آلات تیار کرنے کے قابل بناتا ہے۔ لہذا، میں انتہائی اعلی طہارت حاصل کرنے کے لئے جدید طہارت کے طریقوں کی ترقیگریفائٹSiC سیمی کنڈکٹر ٹیکنالوجیز کی اگلی نسل کو سپورٹ کرنے کے لیے ضروری ہے۔

فزیک کیمیکل پیوریفیکیشن

پیوریفیکیشن ٹیکنالوجی کی مسلسل ترقی اور تیسری نسل کی سیمی کنڈکٹر ٹیکنالوجی کی تیز رفتار ترقی نے گریفائٹ پیوریفیکیشن کے ایک نئے طریقے کو جنم دیا ہے جسے فزیکو کیمیکل پیوریفیکیشن کہا جاتا ہے۔ اس طریقہ کار میں رکھنا شامل ہے۔گریفائٹ مصنوعاتگرم کرنے کے لئے ویکیوم فرنس میں۔ بھٹی میں خلا کو بڑھانے سے، گریفائٹ کی مصنوعات میں نجاست اس وقت اتار چڑھاؤ کا شکار ہو جائے گی جب وہ اپنے سیر شدہ بخارات کے دباؤ تک پہنچ جائیں گے۔ مزید برآں، ہالوجن گیس کا استعمال گریفائٹ کی نجاست میں زیادہ پگھلنے والے اور ابلتے نقطہ آکسائیڈ کو کم پگھلنے والے اور ابلتے نقطہ ہالائیڈز میں تبدیل کرنے کے لیے کیا جاتا ہے، جس سے مطلوبہ طہارت کا اثر حاصل ہوتا ہے۔

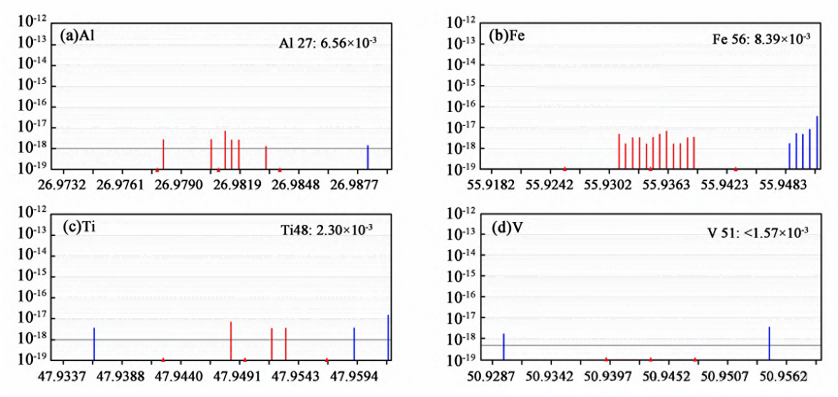

اعلی طہارت گریفائٹ مصنوعاتتیسری نسل کے سیمی کنڈکٹر سلیکون کاربائیڈ کے لیے عام طور پر فزیکل اور کیمیائی طریقوں کا استعمال کرتے ہوئے طہارت سے گزرنا پڑتا ہے، جس میں ≥99.9995% کی پاکیزگی کی ضرورت ہوتی ہے۔ طہارت کے علاوہ، بعض ناپاک عناصر کے مواد کے لیے مخصوص تقاضے ہیں، جیسے B ناپاکی کا مواد ≤0.05 × 10^-6 اور ال نجاست کا مواد ≤0.05 ×10^-6۔

فرنس کے درجہ حرارت اور ویکیوم کی سطح میں اضافہ گریفائٹ کی مصنوعات میں کچھ نجاستوں کے خودکار اتار چڑھاؤ کا باعث بنتا ہے، اس طرح ناپاکی کو دور کیا جا سکتا ہے۔ ناپاک عناصر کے لیے جنہیں ہٹانے کے لیے زیادہ درجہ حرارت کی ضرورت ہوتی ہے، ہالوجن گیس کا استعمال انہیں کم پگھلنے اور ابلتے ہوئے مقامات کے ساتھ ہالائیڈز میں تبدیل کرنے کے لیے کیا جاتا ہے۔ ان طریقوں کے امتزاج کے ذریعے، گریفائٹ میں موجود نجاست کو مؤثر طریقے سے ہٹا دیا جاتا ہے۔

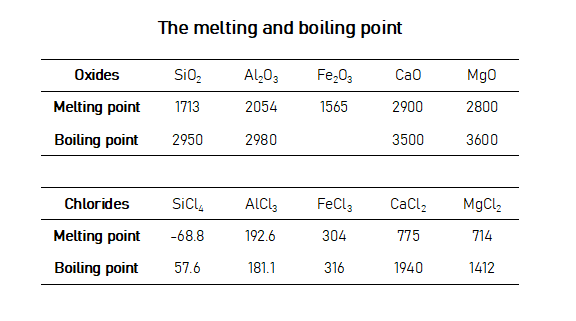

مثال کے طور پر، ہیلوجن گروپ سے کلورین گیس کو صاف کرنے کے عمل کے دوران متعارف کرایا جاتا ہے تاکہ گریفائٹ کی نجاست میں موجود آکسائیڈ کو کلورائیڈ میں تبدیل کیا جا سکے۔ ان کے آکسائڈز کے مقابلے میں کلورائیڈ کے پگھلنے اور ابلتے ہوئے پوائنٹس نمایاں طور پر کم ہونے کی وجہ سے، گریفائٹ میں موجود نجاست کو بہت زیادہ درجہ حرارت کی ضرورت کے بغیر ہٹایا جا سکتا ہے۔

طہارت کا عمل

تھرڈ جنریشن SiC سیمی کنڈکٹرز میں استعمال ہونے والی اعلیٰ پاکیزگی والی گریفائٹ مصنوعات کو صاف کرنے سے پہلے، مطلوبہ حتمی طہارت، مخصوص نجاست کی سطح، اور گریفائٹ مصنوعات کی ابتدائی پاکیزگی کی بنیاد پر مناسب پراسیس پلان کا تعین کرنا ضروری ہے۔ اس عمل میں بوران (B) اور ایلومینیم (Al) جیسے اہم عناصر کو منتخب طور پر ہٹانے پر توجہ مرکوز کرنی چاہیے۔ طہارت کا منصوبہ ابتدائی اور ہدف طہارت کی سطحوں کے ساتھ ساتھ مخصوص عناصر کی ضروریات کا جائزہ لے کر تیار کیا جاتا ہے۔ اس میں صاف کرنے کے بہترین اور سب سے زیادہ لاگت والے عمل کا انتخاب شامل ہے، جس میں ہالوجن گیس، فرنس پریشر، اور عمل کے درجہ حرارت کے پیرامیٹرز کا تعین کرنا شامل ہے۔ اس عمل کے ڈیٹا کو پھر طریقہ کار کو انجام دینے کے لیے صاف کرنے والے آلات میں داخل کیا جاتا ہے۔ پیوریفیکیشن کے بعد، مطلوبہ معیارات کی تعمیل کی تصدیق کے لیے فریق ثالث کی جانچ کی جاتی ہے، اور اہل مصنوعات کو آخری صارف تک پہنچایا جاتا ہے۔