- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

کاربن پر مبنی مواد کی سطحوں پر ٹی اے سی کوٹنگز کی تحقیقی پیشرفت

2024-08-22

تحقیقی پس منظر

کاربن پر مبنی مواد جیسے گریفائٹ، کاربن فائبر، اور کاربن/کاربن (C/C) کمپوزٹ اپنی اعلیٰ مخصوص طاقت، اعلیٰ مخصوص ماڈیولس، اور بہترین تھرمل خصوصیات کے لیے جانے جاتے ہیں، جو انہیں اعلی درجہ حرارت کی ایپلی کیشنز کی وسیع رینج کے لیے موزوں بناتے ہیں۔ . یہ مواد بڑے پیمانے پر ایرو اسپیس، کیمیکل انجینئرنگ اور توانائی ذخیرہ کرنے میں استعمال ہوتے ہیں۔ تاہم، اعلی درجہ حرارت والے ماحول میں آکسیکرن اور سنکنرن کے لیے ان کی حساسیت، خراب سکریچ مزاحمت کے ساتھ، ان کے مزید استعمال کو محدود کرتی ہے۔

تکنیکی ترقی کے ساتھ، موجودہ کاربن پر مبنی مواد انتہائی ماحول کے سخت تقاضوں کو پورا کرنے میں تیزی سے قاصر ہیں، خاص طور پر آکسیکرن اور سنکنرن مزاحمت کے حوالے سے۔ لہذا، ان مواد کی کارکردگی کو بڑھانا ایک اہم تحقیقی سمت بن گیا ہے۔

ٹینٹلم کاربائیڈ (TaC) ایک ایسا مواد ہے جس میں انتہائی زیادہ پگھلنے کا مقام (3880°C)، بہترین اعلی درجہ حرارت مکینیکل استحکام، اور سنکنرن مزاحمت ہے۔ یہ کاربن پر مبنی مواد کے ساتھ اچھی کیمیائی مطابقت بھی ظاہر کرتا ہے۔ٹی اے سی کوٹنگزکاربن پر مبنی مواد کی آکسیکرن مزاحمت اور مکینیکل خصوصیات کو نمایاں طور پر بڑھا سکتا ہے، انتہائی ماحول میں ان کے اطلاق کو وسیع کر سکتا ہے۔

کاربن پر مبنی مواد کی سطحوں پر ٹی اے سی کوٹنگز کی تحقیقی پیشرفت

1. گریفائٹ سبسٹریٹس

گریفائٹ کے فوائد:

گریفائٹ بڑے پیمانے پر اعلی درجہ حرارت کی دھات کاری، توانائی کی بیٹریوں، اور سیمی کنڈکٹر مینوفیکچرنگ میں اس کی اعلی درجہ حرارت رواداری (3850 ° C کے ارد گرد پگھلنے کا نقطہ)، اعلی تھرمل چالکتا، اور بہترین تھرمل جھٹکا مزاحمت کی وجہ سے بڑے پیمانے پر استعمال ہوتا ہے۔ تاہم، گریفائٹ اعلی درجہ حرارت پر پگھلی ہوئی دھاتوں کے ذریعہ آکسیکرن اور سنکنرن کا شکار ہے۔

کا کردارٹی اے سی کوٹنگز:

ٹی اے سی کوٹنگز آکسیڈیشن مزاحمت، سنکنرن مزاحمت، اور گریفائٹ کی مکینیکل خصوصیات کو نمایاں طور پر بہتر بنا سکتی ہیں، اس طرح انتہائی ماحول میں اس کے استعمال کی صلاحیت میں اضافہ ہوتا ہے۔

کوٹنگ کے طریقے اور اثرات:

(1) پلازما چھڑکاؤ:

تحقیق: ٹریگنان وغیرہ۔ 150 µm موٹی جمع کرنے کے لیے پلازما اسپرے کا استعمال کیا۔ٹی اے سی کوٹنگگریفائٹ کی سطح پر، نمایاں طور پر اس کے اعلی درجہ حرارت رواداری میں اضافہ. اگرچہ کوٹنگ میں TaC0.85 اور Ta2C پوسٹ اسپرے کے بعد موجود تھا، لیکن یہ 2000 ° C پر اعلی درجہ حرارت کے علاج کے بعد بغیر ٹوٹے برقرار رہا۔

(2) کیمیائی بخارات جمع (CVD):

تحقیق: Lv et al. CVD طریقہ استعمال کرتے ہوئے گریفائٹ کی سطحوں پر ایک C-TaC ملٹی فیز کوٹنگ تیار کرنے کے لیے TaCl5-Ar-C3H6 سسٹم کا استعمال کیا۔ ان کے مطالعے سے یہ بات سامنے آئی ہے کہ جیسے جیسے کوٹنگ میں کاربن کا مواد بڑھتا گیا، رگڑ کا گتانک کم ہوتا گیا، جو لباس کی بہترین مزاحمت کی نشاندہی کرتا ہے۔

(3) سلوری سنٹرنگ کا طریقہ:

تحقیق: شین وغیرہ۔ TaCl5 اور acetylacetone کا استعمال کرتے ہوئے ایک گارا تیار کیا، جسے انہوں نے گریفائٹ کی سطحوں پر لاگو کیا اور پھر اعلی درجہ حرارت کی سنٹرنگ کا نشانہ بنایا۔ نتیجے میںٹی اے سی کوٹنگذرات تقریباً 1 µm سائز کے تھے اور 2000 ° C پر علاج کے بعد اچھی کیمیائی استحکام اور اعلی درجہ حرارت کے استحکام کا مظاہرہ کیا۔

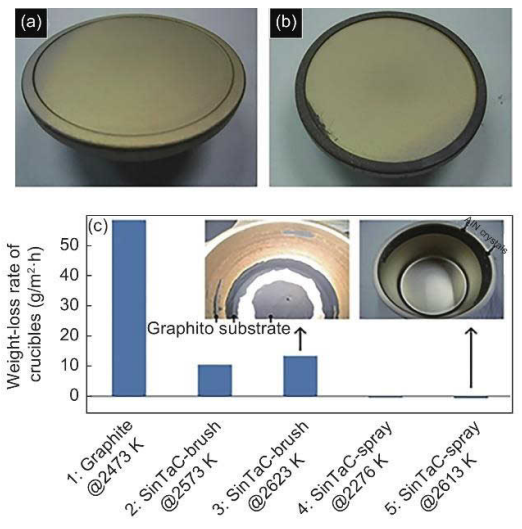

تصویر 1

شکل 1a CVD طریقہ کے ذریعے تیار کردہ TaC کروسیبل کو پیش کرتا ہے، جبکہ اعداد و شمار 1b اور 1c بالترتیب MOCVD-GaN ایپیٹیکسیل گروتھ اور AlN سبلیمیشن نمو کے حالات کے تحت کروسیبل کی حالت کو واضح کرتے ہیں۔ یہ تصاویر ظاہر کرتی ہیں کہٹی اے سی کوٹنگنہ صرف انتہائی درجہ حرارت پر بہترین خاتمے کی مزاحمت کا مظاہرہ کرتا ہے بلکہ اعلی درجہ حرارت کے حالات میں اعلی ساختی استحکام کو بھی برقرار رکھتا ہے۔

2. کاربن فائبر سبسٹریٹ

کاربن فائبر کی خصوصیات:

کاربن فائبر کی خصوصیت اس کی اعلیٰ مخصوص طاقت اور اعلیٰ مخصوص ماڈیولس کے ساتھ ساتھ بہترین برقی چالکتا، تھرمل چالکتا، تیزاب اور الکلی سنکنرن مزاحمت، اور اعلی درجہ حرارت کی استحکام ہے۔ تاہم، کاربن فائبر اعلی درجہ حرارت کے آکسیڈیٹیو ماحول میں ان اعلی خصوصیات کو کھو دیتا ہے۔

کا کردارٹی اے سی کوٹنگ:

جمع کرنا aٹی اے سی کوٹنگکاربن فائبر کی سطح پر اس کی آکسیکرن مزاحمت اور تابکاری مزاحمت کو نمایاں طور پر بڑھاتا ہے، اس طرح انتہائی اعلی درجہ حرارت والے ماحول میں اس کے اطلاق کو بہتر بناتا ہے۔

کوٹنگ کے طریقے اور اثرات:

(1) کیمیائی بخارات کی دراندازی (CVI):

تحقیق: چن وغیرہ۔ جمع aٹی اے سی کوٹنگCVI طریقہ استعمال کرتے ہوئے کاربن فائبر پر۔ مطالعہ سے پتہ چلتا ہے کہ 950-1000 ° C کے جمع ہونے والے درجہ حرارت پر، TaC کوٹنگ نے ایک گھنے ڈھانچے اور اعلی درجہ حرارت پر بہترین آکسیکرن مزاحمت کی نمائش کی۔

(2) In Situ Reaction Method:

تحقیق: لیو وغیرہ۔ ان سیٹو ری ایکشن طریقہ کا استعمال کرتے ہوئے سوتی ریشوں پر TaC/PyC کپڑے تیار کریں۔ ان کپڑوں نے انتہائی اعلی برقی مقناطیسی شیلڈنگ تاثیر (75.0 dB) کا مظاہرہ کیا، جو روایتی PyC کپڑوں (24.4 dB) سے نمایاں طور پر بہتر ہے۔

(3) پگھلے ہوئے نمک کا طریقہ:

تحقیق: ڈونگ وغیرہ۔ تیار aٹی اے سی کوٹنگپگھلے ہوئے نمک کا طریقہ استعمال کرتے ہوئے کاربن فائبر کی سطح پر۔ نتائج سے پتہ چلتا ہے کہ اس کوٹنگ نے کاربن فائبر کی آکسیکرن مزاحمت کو نمایاں طور پر بڑھایا۔

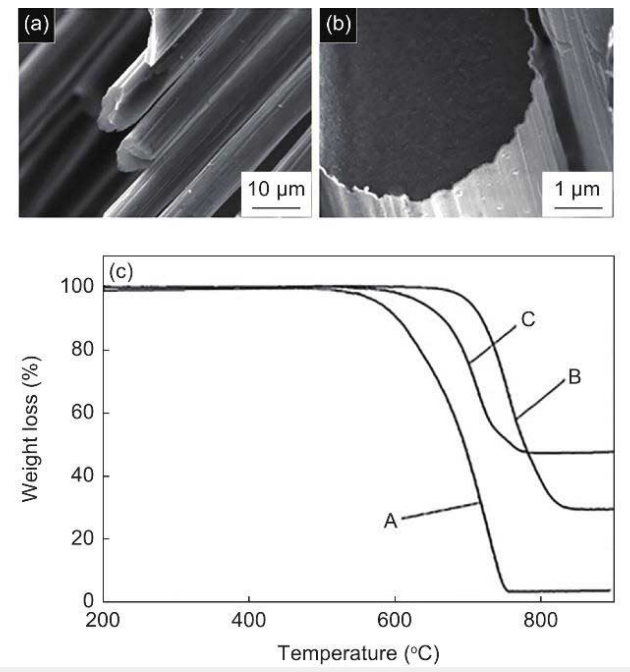

تصویر 2

شکل 2: شکل 2 اصل کاربن ریشوں کی SEM تصاویر دکھاتا ہے اور مختلف حالات کے تحت تیار کردہ TaC-کوٹیڈ کاربن ریشوں کے ساتھ، مختلف کوٹنگ حالات میں تھرموگراومیٹریک تجزیہ (TGA) کے منحنی خطوط کے ساتھ۔

شکل 2a: اصل کاربن ریشوں کی شکل کو ظاہر کرتا ہے۔

شکل 2b: 1000 ° C پر تیار کردہ TaC- کوٹڈ کاربن ریشوں کی سطحی شکل کو ظاہر کرتا ہے، کوٹنگ گھنے اور یکساں طور پر تقسیم ہونے کے ساتھ۔

شکل 2c: TGA کے منحنی خطوط بتاتے ہیں کہٹی اے سی کوٹنگکاربن ریشوں کی آکسیکرن مزاحمت کو نمایاں طور پر بڑھاتا ہے، 1100°C پر تیار کی گئی کوٹنگ اعلیٰ آکسیکرن مزاحمت کو ظاہر کرتی ہے۔

3. C/C جامع میٹرکس

C/C مرکب کی خصوصیات:

C/C کمپوزٹ کاربن فائبر سے تقویت یافتہ کاربن میٹرکس کمپوزٹ ہیں، جو اپنے اعلی مخصوص ماڈیولس اور اعلی مخصوص طاقت، اچھے تھرمل جھٹکا استحکام، اور بہترین اعلی درجہ حرارت کی سنکنرن مزاحمت کے لیے مشہور ہیں۔ وہ بنیادی طور پر ایرو اسپیس، آٹوموٹو اور صنعتی پیداوار کے شعبوں میں استعمال ہوتے ہیں۔ تاہم، C/C مرکبات اعلی درجہ حرارت والے ماحول میں آکسیڈیشن کا شکار ہوتے ہیں اور ان میں پلاسٹکٹی خراب ہوتی ہے، جو زیادہ درجہ حرارت پر ان کے استعمال کو محدود کرتی ہے۔

کا کردارٹی اے سی کوٹنگ:

تیاری کرنا aٹی اے سی کوٹنگC/C کمپوزائٹس کی سطح پر ان کے خاتمے کے خلاف مزاحمت، تھرمل جھٹکا استحکام، اور میکانی خصوصیات کو نمایاں طور پر بہتر بنا سکتے ہیں، اس طرح انتہائی حالات میں ان کے ممکنہ استعمال کو بڑھا سکتے ہیں۔

کوٹنگ کے طریقے اور اثرات:

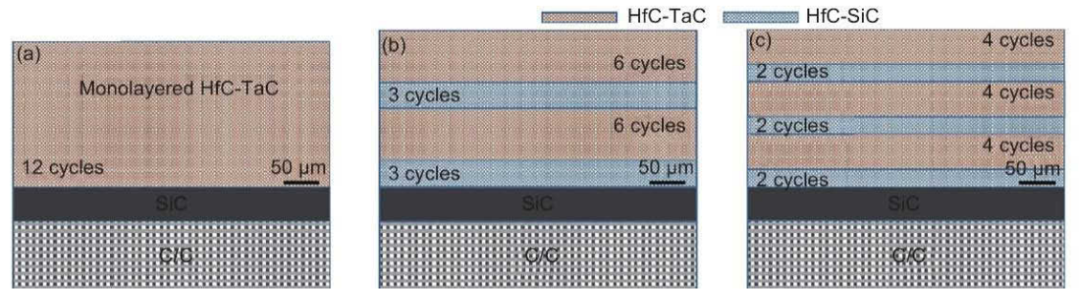

(1) پلازما چھڑکنے کا طریقہ:

تحقیق: فینگ وغیرہ۔ سپرسونک ایٹموسفیرک پلازما سپرےنگ (SAPS) طریقہ استعمال کرتے ہوئے C/C کمپوزٹ پر HfC-TaC جامع کوٹنگز تیار کیں۔ ان کوٹنگز نے 2.38 میگاواٹ/m² کی شعلہ حرارت کے بہاؤ کی کثافت کے تحت بہترین خاتمے کی مزاحمت کی نمائش کی، جس کی بڑے پیمانے پر خاتمے کی شرح صرف 0.35 mg/s اور ایک لکیری خاتمے کی شرح 1.05 µm/s ہے، جو اعلی درجہ حرارت پر شاندار استحکام کی نشاندہی کرتی ہے۔

(2) سول جیل کا طریقہ:

تحقیق: وہ وغیرہ۔ تیارٹی اے سی کوٹنگزسول-جیل طریقہ استعمال کرتے ہوئے C/C مرکبات پر اور مختلف درجہ حرارت پر ان کو sintered. مطالعہ سے پتہ چلتا ہے کہ 1600 ° C پر sintering کے بعد، کوٹنگ نے ایک مسلسل اور گھنے تہوں والی ساخت کے ساتھ، بہترین خاتمے کے خلاف مزاحمت کی نمائش کی۔

(3) کیمیائی بخارات جمع (CVD):

تحقیق: Ren et al. CVD طریقہ کے ذریعے HfCl4-TaCl5-CH4-H2-Ar سسٹم کا استعمال کرتے ہوئے C/C کمپوزٹ پر Hf(Ta)C کوٹنگز جمع کرائیں۔ تجربات سے پتہ چلتا ہے کہ کوٹنگ سبسٹریٹ کے ساتھ مضبوط چپکتی تھی، اور شعلے کے خاتمے کے 120 سیکنڈ کے بعد، بڑے پیمانے پر خاتمے کی شرح 1.32 µm/s کی لکیری خاتمے کی شرح کے ساتھ صرف 0.97 mg/s تھی، جو بہترین خاتمے کی مزاحمت کا مظاہرہ کرتی ہے۔

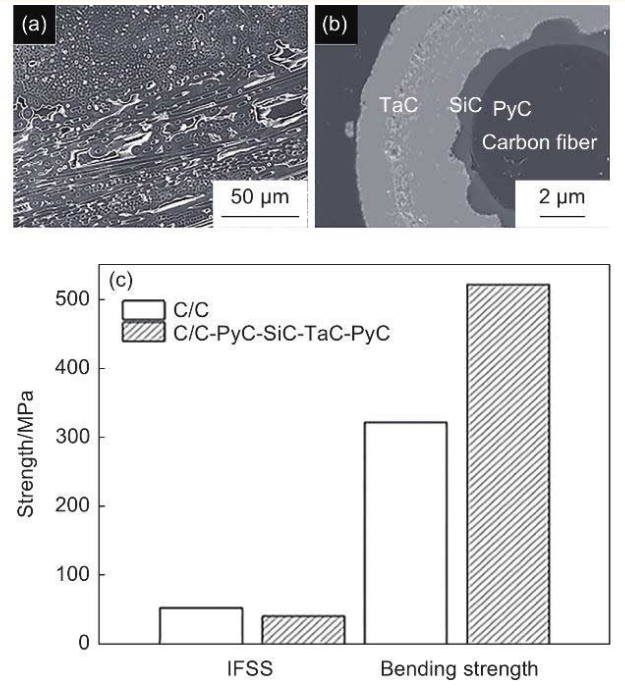

تصویر 3

شکل 3 ملٹی لیئر PyC/SiC/TaC/PyC کوٹنگز کے ساتھ C/C کمپوزائٹس کی فریکچر مورفولوجی کو ظاہر کرتی ہے۔

شکل 3a: کوٹنگ کی مجموعی فریکچر مورفولوجی کو ظاہر کرتا ہے، جہاں کوٹنگز کی انٹر لیئر ساخت کا مشاہدہ کیا جا سکتا ہے۔

شکل 3b: کوٹنگ کی ایک بڑھی ہوئی تصویر ہے، جو تہوں کے درمیان انٹرفیس کے حالات کو ظاہر کرتی ہے۔

شکل 3c: دو مختلف مواد کی انٹرفیشل شیئر کی طاقت اور لچکدار طاقت کا موازنہ کرتا ہے، جس سے یہ ظاہر ہوتا ہے کہ ملٹی لیئر کوٹنگ کا ڈھانچہ C/C کمپوزائٹس کی میکانکی خصوصیات کو نمایاں طور پر بڑھاتا ہے۔

4. CVD کے ذریعہ تیار کردہ کاربن پر مبنی مواد پر TaC کوٹنگز

CVD طریقہ اعلی پاکیزگی، گھنے اور یکساں پیدا کر سکتا ہے۔ٹی اے سی کوٹنگزنسبتاً کم درجہ حرارت پر، اعلی درجہ حرارت کی تیاری کے دیگر طریقوں میں عام طور پر نظر آنے والے نقائص اور دراڑوں سے بچتے ہوئے

CVD پیرامیٹرز کا اثر:

(1) گیس کے بہاؤ کی شرح:

CVD عمل کے دوران گیس کے بہاؤ کی شرح کو ایڈجسٹ کرکے، سطح کی شکل اور کوٹنگ کی کیمیائی ساخت کو مؤثر طریقے سے کنٹرول کیا جا سکتا ہے۔ مثال کے طور پر، Zhang et al. پر آر گیس کے بہاؤ کی شرح کے اثر کا مطالعہ کیا۔ٹی اے سی کوٹنگنمو اور پایا کہ آر بہاؤ کی شرح میں اضافہ اناج کی نشوونما کو سست کر دیتا ہے، جس کے نتیجے میں چھوٹے اور زیادہ یکساں دانے نکلتے ہیں۔

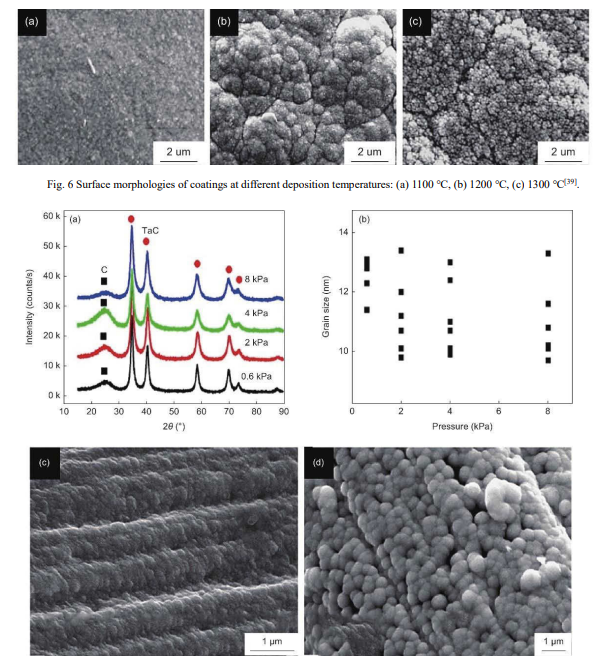

(2) جمع کرنے کا درجہ حرارت:

جمع کرنے کا درجہ حرارت سطح کی شکل اور کوٹنگ کی کیمیائی ساخت کو نمایاں طور پر متاثر کرتا ہے۔ عام طور پر، اعلی درجہ حرارت جمع ہونے کی شرح کو تیز کرتا ہے لیکن اندرونی دباؤ کو بھی بڑھا سکتا ہے، جس سے دراڑیں بنتی ہیں۔ چن وغیرہ۔ پایا کہٹی اے سی کوٹنگز800 ° C پر تیار کردہ مفت کاربن کی تھوڑی مقدار پر مشتمل ہوتا ہے، جبکہ 1000 ° C پر، کوٹنگز بنیادی طور پر TaC کرسٹل پر مشتمل ہوتی ہیں۔

(3) جمع دباؤ:

جمع کرنے کا دباؤ بنیادی طور پر اناج کے سائز اور کوٹنگ کے جمع ہونے کی شرح کو متاثر کرتا ہے۔ مطالعات سے پتہ چلتا ہے کہ جیسے جیسے جمع کرنے کا دباؤ بڑھتا ہے، جمع ہونے کی شرح نمایاں طور پر بہتر ہوتی ہے، اور اناج کے سائز میں اضافہ ہوتا ہے، حالانکہ کوٹنگ کا کرسٹل ڈھانچہ بڑی حد تک تبدیل نہیں ہوتا ہے۔

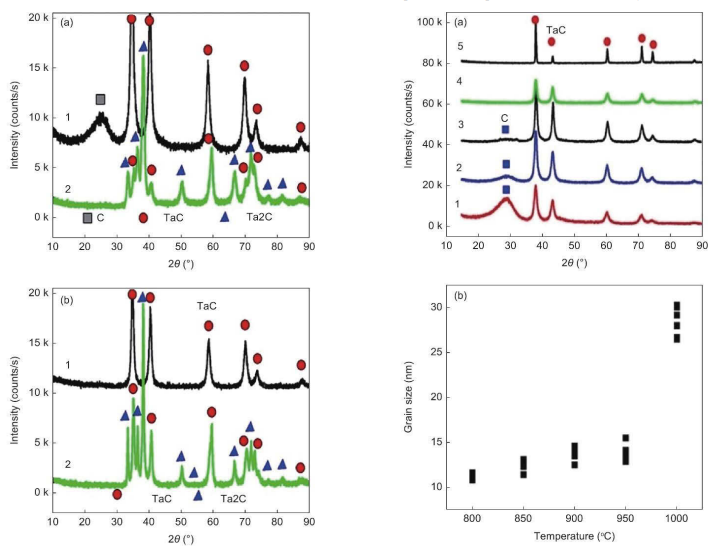

تصویر 4

تصویر 5

اعداد و شمار 4 اور 5 کوٹنگز کی ساخت اور اناج کے سائز پر H2 بہاؤ کی شرح اور جمع ہونے والے درجہ حرارت کے اثرات کو واضح کرتے ہیں۔

شکل 4: کی ساخت پر مختلف H2 بہاؤ کی شرح کا اثر دکھاتا ہے۔ٹی اے سی کوٹنگز850 ° C اور 950 ° C پر۔ جب H2 بہاؤ کی شرح 100 mL/min ہوتی ہے، تو کوٹنگ بنیادی طور پر Ta2C کی تھوڑی مقدار کے ساتھ TaC پر مشتمل ہوتی ہے۔ زیادہ درجہ حرارت پر، H2 کے اضافے کے نتیجے میں چھوٹے اور زیادہ یکساں ذرات نکلتے ہیں۔

شکل 5: سطح کی شکل اور اناج کے سائز میں تبدیلیوں کو ظاہر کرتا ہے۔ٹی اے سی کوٹنگزجمع کرنے کے مختلف درجہ حرارت پر۔ جیسے جیسے درجہ حرارت بڑھتا ہے، اناج کا سائز آہستہ آہستہ بڑھتا ہے، کروی سے پولی ہیڈرل دانوں میں منتقل ہوتا ہے۔

ترقی کے رجحانات

موجودہ چیلنجز:

اگرچہٹی اے سی کوٹنگزکاربن پر مبنی مواد کی کارکردگی کو نمایاں طور پر بڑھاتا ہے، TaC اور کاربن سبسٹریٹ کے درمیان تھرمل ایکسپینشن گتانک میں بڑا فرق اعلی درجہ حرارت کے تحت دراڑیں اور پھیلنے کا باعث بن سکتا ہے۔ اس کے علاوہ، ایکٹی اے سی کوٹنگبعض انتہائی حالات میں درخواست کی ضروریات کو پورا کرنے میں ابھی بھی کمی ہو سکتی ہے۔

حل:

(1) جامع کوٹنگ سسٹم:

ایک ہی کوٹنگ میں دراڑ کو سیل کرنے کے لیے، ملٹی لیئر کمپوزٹ کوٹنگ سسٹم استعمال کیے جا سکتے ہیں۔ مثال کے طور پر، فینگ وغیرہ۔ SAPS طریقہ کا استعمال کرتے ہوئے C/C کمپوزٹ پر متبادل HfC-TaC/HfC-SiC کوٹنگز تیار کیں، جس نے اعلی درجہ حرارت پر بہتر خاتمے کی مزاحمت ظاہر کی۔

(2) کوٹنگ سسٹم کو مضبوط بنانے والا ٹھوس حل:

HfC، ZrC، اور TaC ایک ہی چہرے پر مرکوز کیوبک کرسٹل ڈھانچہ رکھتے ہیں اور ایک دوسرے کے ساتھ ٹھوس حل تشکیل دے سکتے ہیں تاکہ اخراج مزاحمت کو بڑھایا جا سکے۔ مثال کے طور پر، وانگ وغیرہ۔ CVD طریقہ استعمال کرتے ہوئے Hf(Ta)C کوٹنگز تیار کیں، جس نے اعلی درجہ حرارت کے حالات میں بہترین خاتمے کے خلاف مزاحمت کا مظاہرہ کیا۔

(3) گریڈینٹ کوٹنگ سسٹم:

گریڈینٹ کوٹنگز کوٹنگ کمپوزیشن کی مسلسل گراڈینٹ ڈسٹری بیوشن فراہم کر کے مجموعی کارکردگی کو بڑھاتی ہے، جس سے اندرونی تناؤ اور تھرمل ایکسپینشن گتانکوں میں مماثلت کم ہوتی ہے۔ لی وغیرہ۔ تیار کردہ TaC/SiC گریڈینٹ کوٹنگز جنہوں نے 2300°C پر شعلے کے خاتمے کے ٹیسٹ کے دوران بہترین تھرمل جھٹکا مزاحمت کا مظاہرہ کیا، بغیر کسی کریکنگ یا اسپلنگ کے۔

تصویر 6

شکل 6 مختلف ڈھانچے کے ساتھ جامع کوٹنگز کے خاتمے کے خلاف مزاحمت کو واضح کرتی ہے۔ شکل 6b سے پتہ چلتا ہے کہ کوٹنگ کے متبادل ڈھانچے اعلی درجہ حرارت پر دراڑ کو کم کرتے ہیں، جس سے زیادہ سے زیادہ خاتمے کی مزاحمت ہوتی ہے۔ اس کے برعکس، شکل 6c اس بات کی نشاندہی کرتی ہے کہ متعدد انٹرفیس کی موجودگی کی وجہ سے ملٹی لیئر کوٹنگز زیادہ درجہ حرارت پر پھیلنے کا خطرہ رکھتے ہیں۔

نتیجہ اور آؤٹ لک

یہ مقالہ منظم طریقے سے کی تحقیقی پیشرفت کا خلاصہ کرتا ہے۔ٹی اے سی کوٹنگزگریفائٹ، کاربن فائبر، اور C/C مرکبات پر CVD پیرامیٹرز کے اثر و رسوخ پر بحث کرتا ہے۔ٹی اے سی کوٹنگکارکردگی، اور موجودہ مسائل کا تجزیہ کرتا ہے۔

انتہائی حالات میں کاربن پر مبنی مواد کی درخواست کی ضروریات کو پورا کرنے کے لیے، ٹی اے سی کوٹنگز کے خاتمے کے خلاف مزاحمت، آکسیڈیشن مزاحمت، اور اعلی درجہ حرارت کے مکینیکل استحکام میں مزید بہتری کی ضرورت ہے۔ مزید برآں، مستقبل کی تحقیق کو CVD TaC کوٹنگز کی تیاری میں کلیدی مسائل پر غور کرنا چاہیے، جس کے تجارتی اطلاق میں پیشرفت کو فروغ دینا چاہیے۔ٹی اے سی کوٹنگز.**

ہم Semicorex میں SiC/ میں مہارت رکھتے ہیںٹی اے سی لیپت گریفائٹ مصنوعاتاور سیمی کنڈکٹر مینوفیکچرنگ میں لاگو CVD SiC ٹیکنالوجی، اگر آپ کو کوئی پوچھ گچھ ہے یا اضافی تفصیلات کی ضرورت ہے، تو براہ کرم ہم سے رابطہ کرنے میں ہچکچاہٹ محسوس نہ کریں۔

رابطہ فون: +86-13567891907

ای میل: sales@semicorex.com