- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سیرامک الیکٹروسٹیٹک چک اصل میں کیسے تیار ہوتے ہیں؟

2024-10-11

روایتی ویفر کلیمپنگ کے طریقوں میں مکینیکل کلیمپنگ شامل ہیں جو عام طور پر روایتی مکینیکل صنعتوں میں استعمال ہوتے ہیں اور ویکس بانڈنگ، یہ دونوں آسانی سے ویفر کو نقصان پہنچا سکتے ہیں، وارپنگ کا سبب بن سکتے ہیں، اور اسے آلودہ کر سکتے ہیں، جس سے پروسیسنگ کی درستگی پر نمایاں طور پر اثر پڑتا ہے۔

ویکیوم چک کیسے تیار ہوئے اور کیوں ہیں۔سیرامک الیکٹروسٹیٹک چکترجیحی؟

وقت گزرنے کے ساتھ، غیر محفوظ سیرامکس سے بنے ویکیوم چک تیار کیے گئے۔ یہ چکس ویفر کو پکڑنے کے لیے سلیکون ویفر اور سیرامک سطح کے درمیان بننے والے منفی دباؤ کا استعمال کرتے ہیں، جو مقامی اخترتی کا سبب بن سکتا ہے اور چپٹا پن کو متاثر کر سکتا ہے۔ لہذا، حالیہ برسوں میں،سیرامک electrostatic چکجو کہ مستحکم اور یکساں جذب قوت فراہم کرتے ہیں، ویفر کی آلودگی کو روکتے ہیں، اور سلکان ویفر کے درجہ حرارت کو مؤثر طریقے سے کنٹرول کرتے ہیں، انتہائی پتلی ویفرز کے لیے کلیمپنگ کے مثالی ٹولز بن گئے ہیں۔

کی پیداوار کا عمل کیسا ہے۔سیرامک الیکٹروسٹیٹک چککیری آؤٹ؟

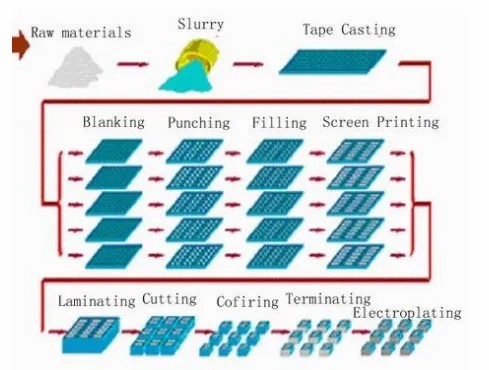

عام طور پر، ملٹی لیئر سیرامک کو-فائرنگ ٹیکنالوجی استعمال کی جاتی ہے، جس میں ٹیپ کاسٹنگ، سلائسنگ، اسکرین پرنٹنگ، لیمینیشن، ہاٹ پریسنگ اور سنٹرنگ جیسے عمل شامل ہیں۔

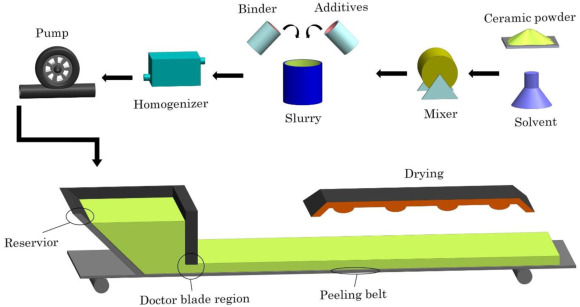

کولمب قسم کے لیےelectrostatic چک، ڈائی الیکٹرک پرت میں conductive مواد نہیں ہوتا ہے۔ اس میں سیرامک پاؤڈرز، سالوینٹس، ڈسپرسنٹ، بائنڈرز، پلاسٹائزرز، اور سنٹرنگ ایڈز کو ایک مستحکم گارا بنانے کے لیے ملانا شامل ہے۔ اس سلری کو پھر ڈاکٹر بلیڈ کا استعمال کرتے ہوئے لیپت کیا جاتا ہے، خشک کیا جاتا ہے اور ایک مخصوص موٹائی کی سیرامک سبز چادریں بنانے کے لیے کاٹا جاتا ہے۔ جے آر قسم کے لیےelectrostatic چکJ-R پرت کی مطلوبہ مزاحمت کو حاصل کرنے کے لیے اضافی ریزسٹیویٹی ایڈجسٹرز (کنڈکٹیو میٹریل) کو ملایا جاتا ہے، اس کے بعد ٹیپ کاسٹنگ کے ذریعے سبز چادریں بنتی ہیں۔

اسکرین پرنٹنگ بنیادی طور پر الیکٹروڈ پرت کی تیاری کے لیے استعمال ہوتی ہے۔ کنڈکٹیو پیسٹ سب سے پہلے سکرین پرنٹنگ پلیٹ کے ایک سرے پر ڈالا جاتا ہے۔ اسکرین پرنٹر پر squeegee کی کارروائی کے تحت، کنڈکٹیو پیسٹ اسکرین پلیٹ کے میش سوراخوں سے گزرتا ہے اور سبسٹریٹ پر جمع ہوجاتا ہے۔ پرنٹنگ کا عمل مکمل ہو جاتا ہے جب squeegee چاندی کے پیسٹ کو سکرین میش کے ذریعے یکساں طور پر پھیلاتا ہے۔

سبز سیرامک شیٹس کو مطلوبہ ترتیب (سبسٹریٹ پرت، الیکٹروڈ پرت، ڈائی الیکٹرک پرت) اور تہوں کی تعداد میں اسٹیک کیا جاتا ہے۔ پھر انہیں مخصوص درجہ حرارت اور دباؤ کے حالات میں ایک ساتھ دبایا جاتا ہے تاکہ ایک مکمل سبز جسم بن سکے۔ یہ یقینی بنانا بہت ضروری ہے کہ دباؤ کو سبز جسم کی پوری سطح پر یکساں طور پر تقسیم کیا جائے تاکہ کمپریشن کے دوران یکساں سکڑنے کی ضمانت ہو۔

آخر میں، مکمل سبز جسم ایک بھٹی میں مربوط sintering سے گزرتا ہے. sintering کے عمل کے دوران چپٹا پن اور سکڑنے پر کنٹرول کو یقینی بنانے کے لیے ایک مناسب درجہ حرارت کا پروفائل قائم کیا جانا چاہیے۔ یہ اطلاع دی جاتی ہے کہ جاپان کا NGK سنٹرنگ کے دوران پاؤڈر کے سکڑنے کی شرح کو 10% کے قریب کنٹرول کر سکتا ہے، جبکہ زیادہ تر گھریلو مینوفیکچررز کے پاس اب بھی سکڑنے کی شرح 20% یا اس سے زیادہ ہے۔**

ہم Semicorex میں کے حل فراہم کرنے میں تجربہ کار ہیں۔ سیرامک الیکٹروسٹیٹک چکاوردیگر سیرامک موادسیمی کنڈکٹر اور پی وی سیکٹرز میں لاگو کیا جاتا ہے، اگر آپ کو کوئی پوچھ گچھ ہے یا اضافی تفصیلات کی ضرورت ہے، تو براہ کرم ہم سے رابطہ کرنے میں ہچکچاہٹ محسوس نہ کریں۔

رابطہ فون: +86-13567891907

ای میل: sales@semicorex.com