- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

اینچنگ ویفر کیریئر

سی وی ڈی ایس آئی سی کوٹنگ کے ساتھ سیمیکوریکس اینچنگ ویفر کیریئر سیمیکمڈکٹر اینچنگ ایپلی کیشنز کا مطالبہ کرنے کے لئے تیار کردہ ایک اعلی درجے کی ، اعلی کارکردگی کا حل ہے۔ اس کا اعلی تھرمل استحکام ، کیمیائی مزاحمت ، اور مکینیکل استحکام جدید ویفر من گھڑت میں اسے ایک لازمی جزو بناتا ہے ، جس سے دنیا بھر میں سیمی کنڈکٹر مینوفیکچررز کے لئے اعلی کارکردگی ، وشوسنییتا ، اور لاگت کی تاثیر کو یقینی بنایا جاتا ہے۔

انکوائری بھیجیں۔

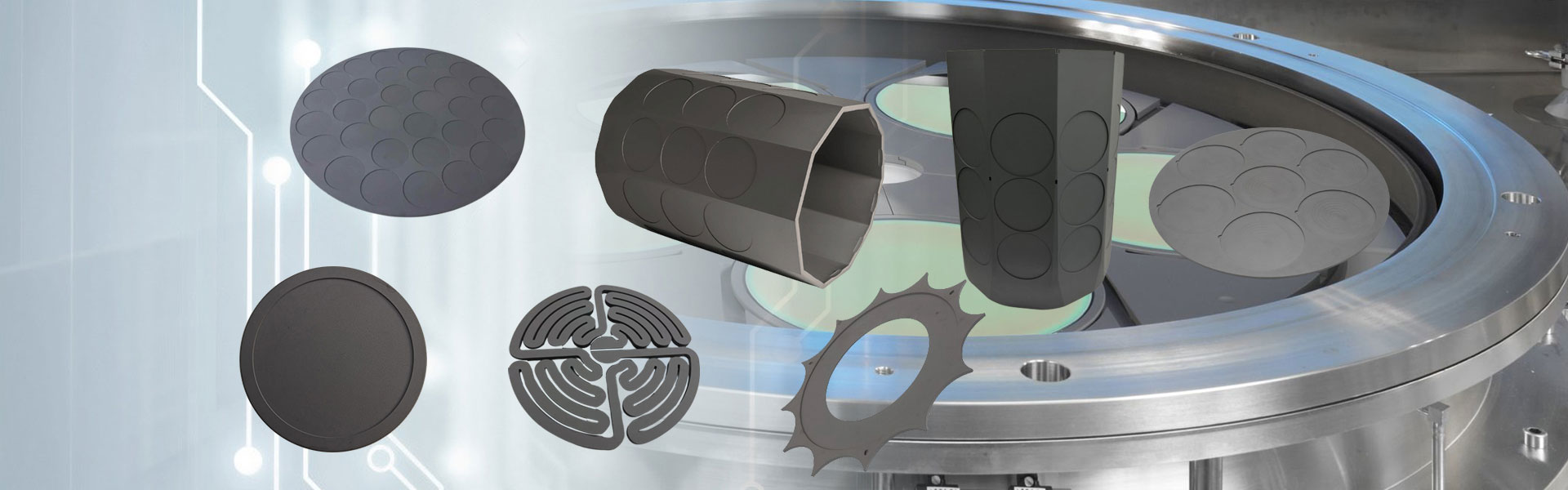

سیمیکوریکس اینچنگ ویفر کیریئر ایک اعلی کارکردگی والے سبسٹریٹ سپورٹ پلیٹ فارم ہے جو سیمیکمڈکٹر تانے بانے کے عمل کے لئے ڈیزائن کیا گیا ہے ، خاص طور پر ویفر اینچنگ ایپلی کیشنز کے لئے۔ ایک اعلی طہارت گریفائٹ بیس کے ساتھ انجنیئر اور کیمیائی بخار جمع (سی وی ڈی) سلیکن کاربائڈ (ایس آئی سی) کے ساتھ لیپت ، یہ ویفر کیریئر غیر معمولی کیمیائی مزاحمت ، تھرمل استحکام اور مکینیکل استحکام فراہم کرتا ہے ، جس سے اعلی صحت سے متعلق اینچنگ ماحول میں زیادہ سے زیادہ کارکردگی کو یقینی بنایا جاتا ہے۔

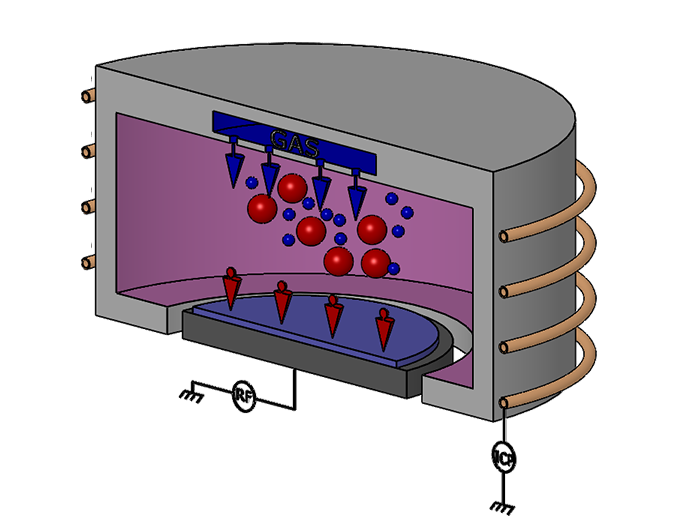

اینچنگ ویفر کیریئر کو یکساں سی وی ڈی ایس آئی سی پرت کے ساتھ لیپت کیا گیا ہے ، جو اینچنگ کے عمل میں استعمال ہونے والی جارحانہ پلازما اور سنکنرن گیسوں کے خلاف اس کی کیمیائی مزاحمت کو نمایاں طور پر بڑھاتا ہے۔ سی وی ڈی اس وقت سبسٹریٹ سطح پر ایس آئی سی کوٹنگ کی تیاری کے لئے بنیادی ٹکنالوجی ہے۔ بنیادی عمل یہ ہے کہ گیس فیز ری ایکٹنٹ خام مال سبسٹریٹ سطح پر جسمانی اور کیمیائی رد عمل کا ایک سلسلہ انجام دیتا ہے ، اور آخر میں ایس آئی سی کوٹنگ تیار کرنے کے لئے سبسٹریٹ سطح پر جمع ہوتا ہے۔ سی وی ڈی ٹکنالوجی کے ذریعہ تیار کردہ ایس آئی سی کوٹنگ سبسٹریٹ سطح کے ساتھ قریبی پابند ہے ، جو سبسٹریٹ مادے کی آکسیکرن مزاحمت اور خاتمے کی مزاحمت کو مؤثر طریقے سے بہتر بنا سکتی ہے ، لیکن اس طریقہ کار کا جمع وقت لمبا ہے ، اور رد عمل گیس میں کچھ زہریلے گیسیں ہیں۔

سی وی ڈی سلیکن کاربائڈ کوٹنگحصوں کو بڑے پیمانے پر اینچنگ آلات ، ایم او سی وی ڈی سازوسامان ، ایس آئی ایپیٹاکسیل آلات اور ایس آئی سی ایپیٹاکسیل آلات ، تیز تھرمل پروسیسنگ کا سامان اور دیگر شعبوں میں استعمال کیا جاتا ہے۔ مجموعی طور پر ، سی وی ڈی سلیکن کاربائڈ کوٹنگ کے پرزوں کا سب سے بڑا مارکیٹ طبقہ سامان اور ایپیٹاکسیل آلات کے پرزے ہیں۔ کلورین پر مشتمل اور فلورین پر مشتمل اینچنگ گیسوں کے لئے سی وی ڈی سلیکن کاربائڈ کوٹنگ کی کم رد عمل اور چالکتا کی وجہ سے ، یہ انگوٹھوں اور پلازما اینچنگ آلات کے دیگر حصوں پر توجہ دینے کے لئے ایک مثالی مواد بن جاتا ہے۔سی وی ڈی ایس آئی سی پرزےاینچنگ آلات میں شامل ہیںبجتی ہے, گیس شاور کے سر، ٹرے ،کنارے بجتی ہے، وغیرہ۔ مثال کے طور پر فوکس کی انگوٹھی لیں۔ فوکس کی انگوٹی ایک اہم جزو ہے جو ویفر کے باہر اور ویفر کے ساتھ براہ راست رابطے میں رکھی گئی ہے۔ رنگ میں وولٹیج کا اطلاق رنگ میں ہوتا ہے تاکہ رنگ سے گزرتے ہوئے پلازما کو مرکوز کیا جاسکے ، اس طرح پروسیسنگ یکسانیت کو بہتر بنانے کے لئے ویفر پر پلازما پر توجہ مرکوز کی جاتی ہے۔ روایتی فوکس کی انگوٹھی سلیکن یا کوارٹج سے بنی ہیں۔ مربوط سرکٹ منیٹورائزیشن کی ترقی کے ساتھ ، مربوط سرکٹ مینوفیکچرنگ میں اینچنگ کے عمل کی طلب اور اہمیت میں اضافہ ہورہا ہے ، اور اینچنگ پلازما کی طاقت اور توانائی میں اضافہ ہوتا جارہا ہے۔

ایس آئی سی کی کوٹنگ فلورین پر مبنی (ایف) اور کلورین پر مبنی (سی ایل₂) پلازما اینچنگ کیمسٹریوں کے خلاف اعلی مزاحمت کی پیش کش کرتی ہے ، جس سے انحطاط کو روکتا ہے اور طویل استعمال سے زیادہ ساختی سالمیت کو برقرار رکھا جاتا ہے۔ یہ کیمیائی مضبوطی مستقل کارکردگی کو یقینی بناتی ہے اور ویفر پروسیسنگ کے دوران آلودگی کے خطرات کو کم کرتی ہے۔ ویفر کیریئر کو مختلف ویفر سائز (جیسے ، 200 ملی میٹر ، 300 ملی میٹر) اور مخصوص اینچنگ سسٹم کی ضروریات کے مطابق بنایا جاسکتا ہے۔ ویفر پوزیشننگ ، گیس کے بہاؤ پر قابو پانے اور عمل کی کارکردگی کو بہتر بنانے کے لئے کسٹم سلاٹ ڈیزائن اور سوراخ کے نمونے دستیاب ہیں۔

درخواستیں اور فوائد

اینچنگ ویفر کیریئر بنیادی طور پر خشک اینچنگ کے عمل کے لئے سیمیکمڈکٹر مینوفیکچرنگ میں استعمال ہوتا ہے ، جس میں پلازما اینچنگ (پی ای) ، رد عمل آئن اینچنگ (RIE) ، اور گہری رد عمل آئن اینچنگ (DRIE) شامل ہیں۔ یہ انٹیگریٹڈ سرکٹس (آئی سی ایس) ، ایم ای ایم ایس ڈیوائسز ، پاور الیکٹرانکس ، اور کمپاؤنڈ سیمیکمڈکٹر ویفرز کی تیاری میں وسیع پیمانے پر اپنایا گیا ہے۔ اس کی مضبوط sic کوٹنگ مادی ہراس کو روکنے کے ذریعہ مستقل اینچنگ کے نتائج کو یقینی بناتی ہے۔ گریفائٹ اور ایس آئی سی کا مجموعہ طویل مدتی استحکام فراہم کرتا ہے ، جس سے بحالی اور متبادل لاگت کو کم کیا جاسکتا ہے۔ ہموار اور گھنے ایس آئی سی سطح ذرہ نسل کو کم سے کم کرتی ہے ، جس سے زیادہ ویفر پیداوار اور اعلی آلہ کی کارکردگی کو یقینی بناتا ہے۔ سخت اینچنگ ماحول کے لئے غیر معمولی مزاحمت سے بار بار تبدیلی کی ضرورت کو کم کیا جاتا ہے ، جس سے مینوفیکچرنگ کی کارکردگی کو بہتر بنایا جاتا ہے۔