- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سلیکن کاربائیڈ آئن امپلانٹیشن اور اینیلنگ کے عمل کا تعارف

2024-05-17

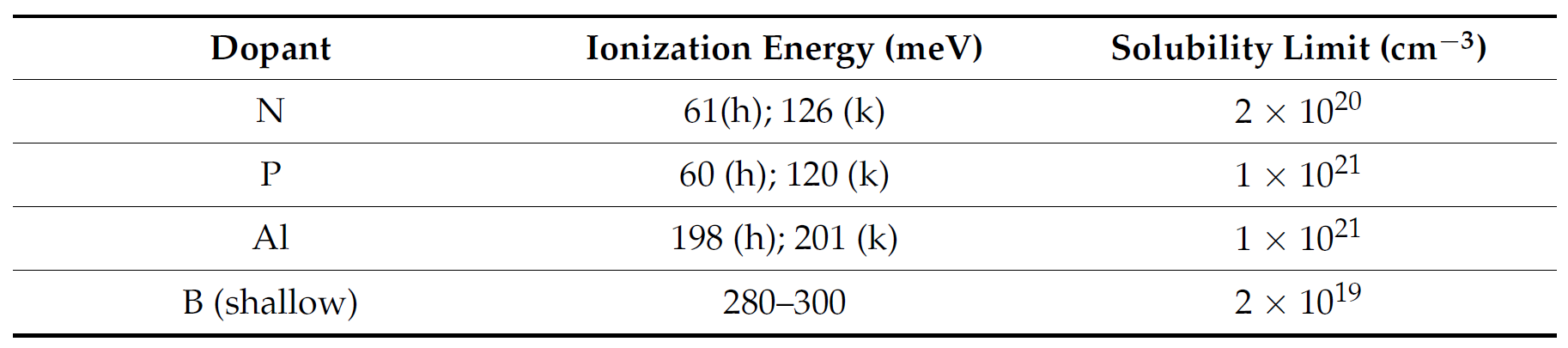

سلیکون کاربائیڈ پاور ڈیوائسز کے ڈوپنگ کے عمل میں، عام طور پر استعمال ہونے والے ڈوپینٹس میں این ٹائپ ڈوپنگ کے لیے نائٹروجن اور فاسفورس، اور پی ٹائپ ڈوپنگ کے لیے ایلومینیم اور بوران شامل ہیں، ان کی آئنائزیشن توانائیاں اور حل پذیری کی حدیں جدول 1 میں پیش کی گئی ہیں (نوٹ: ہیکساگونل (h) ) اور کیوبک (k))۔

▲ٹیبل 1. ایس آئی سی میں بڑے ڈوپینٹس کی آئنائزیشن توانائیاں اور حل پذیری کی حدیں

شکل 1 SiC اور Si میں بڑے ڈوپینٹس کے درجہ حرارت پر منحصر پھیلاؤ کے گتانک کی وضاحت کرتا ہے۔ سلیکون میں ڈوپینٹس زیادہ پھیلاؤ کے گتانک کی نمائش کرتے ہیں، جو 1300 ° C کے ارد گرد اعلی درجہ حرارت کے پھیلاؤ کی ڈوپنگ کی اجازت دیتے ہیں۔ اس کے برعکس، سلکان کاربائیڈ میں فاسفورس، ایلومینیم، بوران، اور نائٹروجن کے پھیلاؤ کے گتانک نمایاں طور پر کم ہیں، جو کہ مناسب بازی کی شرح کے لیے 2000 ° C سے زیادہ درجہ حرارت کی ضرورت ہے۔ ہائی ٹمپریچر ڈفیوژن مختلف مسائل کو متعارف کرواتا ہے، جیسے کہ ایک سے زیادہ ڈفیوژن خرابیاں برقی کارکردگی کو کم کرتی ہیں اور ماسک کے طور پر عام فوٹو ریسٹس کی عدم مطابقت، آئن امپلانٹیشن کو سلکان کاربائیڈ ڈوپنگ کا واحد انتخاب بناتا ہے۔

▲ شکل 1. SiC اور Si میں بڑے ڈوپینٹس کے تقابلی پھیلاؤ کے مستقل

آئن امپلانٹیشن کے دوران، آئن سبسٹریٹ کے جالی ایٹموں کے ساتھ تصادم کے ذریعے توانائی کھو دیتے ہیں، ان ایٹموں میں توانائی منتقل کرتے ہیں۔ یہ منتقلی توانائی ایٹموں کو ان کی جالی کی پابند توانائی سے خارج کرتی ہے، جس سے وہ سبسٹریٹ کے اندر منتقل ہو جاتے ہیں اور دوسرے جالی والے ایٹموں سے ٹکراتے ہیں، ان کو خارج کر دیتے ہیں۔ یہ عمل اس وقت تک جاری رہتا ہے جب تک کہ کسی بھی آزاد ایٹم میں اتنی توانائی نہ ہو کہ وہ دوسروں کو جالی سے آزاد کر سکے۔

شامل آئنوں کی بڑی مقدار کی وجہ سے، آئن امپلانٹیشن سبسٹریٹ کی سطح کے قریب وسیع جالی کو نقصان پہنچاتی ہے، جس میں امپلانٹیشن پیرامیٹرز جیسے خوراک اور توانائی سے متعلق نقصان کی حد ہوتی ہے۔ ضرورت سے زیادہ خوراکیں سبسٹریٹ کی سطح کے قریب کرسٹل کی ساخت کو تباہ کر سکتی ہیں اور اسے بے ترتیب بنا سکتی ہیں۔ اس جالی کے نقصان کو سنگل کرسٹل ڈھانچے میں ٹھیک کرنا چاہیے اور اینیلنگ کے عمل کے دوران ڈوپینٹس کو چالو کرنا چاہیے۔

اعلی درجہ حرارت کی اینیلنگ ایٹموں کو گرمی سے توانائی حاصل کرنے کی اجازت دیتی ہے، تیز تھرمل حرکت سے گزرتی ہے۔ ایک بار جب وہ سب سے کم مفت توانائی کے ساتھ سنگل کرسٹل جالی کے اندر پوزیشنوں پر چلے جاتے ہیں، تو وہ وہاں بس جاتے ہیں۔ اس طرح، سبسٹریٹ انٹرفیس کے قریب تباہ شدہ بے ساختہ سلکان کاربائیڈ اور ڈوپینٹ ایٹم جالیوں کی پوزیشنوں میں فٹ کر کے اور جالی توانائی کے پابند ہو کر سنگل کرسٹل ڈھانچے کی تشکیل نو کرتے ہیں۔ یہ بیک وقت جالی کی مرمت اور ڈوپینٹ ایکٹیویشن اینیلنگ کے دوران ہوتی ہے۔

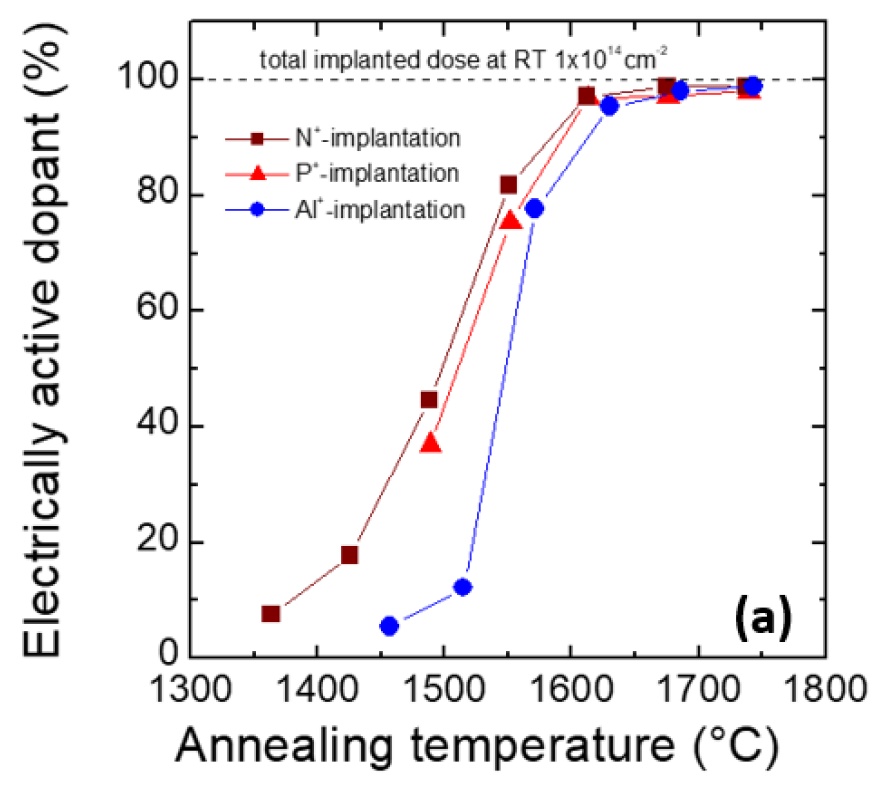

تحقیق نے SiC میں ڈوپینٹس کی ایکٹیویشن ریٹ اور اینیلنگ درجہ حرارت (شکل 2a) کے درمیان تعلق کی اطلاع دی ہے۔ اس تناظر میں، ایپیٹیکسیل پرت اور سبسٹریٹ دونوں n-قسم کے ہیں، نائٹروجن اور فاسفورس کے ساتھ 0.4μm کی گہرائی میں لگایا گیا ہے اور مجموعی خوراک 1×10^14 cm^-2 ہے۔ جیسا کہ شکل 2a میں دکھایا گیا ہے، نائٹروجن 1400 ° C پر اینیلنگ کے بعد ایکٹیویشن کی شرح 10% سے کم ظاہر کرتا ہے، جو 1600 ° C پر 90% تک پہنچ جاتا ہے۔ فاسفورس کا رویہ یکساں ہے، 90% ایکٹیویشن کی شرح کے لیے 1600 ° C کے اینیلنگ درجہ حرارت کی ضرورت ہوتی ہے۔

▲تصویر 2a۔ SiC میں مختلف اینیلنگ درجہ حرارت پر مختلف عناصر کی ایکٹیویشن کی شرح

پی قسم کے آئن امپلانٹیشن کے عمل کے لیے، ایلومینیم کو عام طور پر بوران کے غیر معمولی بازی اثر کی وجہ سے ڈوپینٹ کے طور پر استعمال کیا جاتا ہے۔ این ٹائپ امپلانٹیشن کی طرح، 1600°C پر اینیلنگ ایلومینیم کی ایکٹیویشن کی شرح کو نمایاں طور پر بڑھا دیتی ہے۔ تاہم، Negoro et al کی تحقیق۔ پتہ چلا کہ 500°C پر بھی، شیٹ کی مزاحمت 3000Ω/مربع پر ہائی ڈوز ایلومینیم امپلانٹیشن کے ساتھ سنترپتی تک پہنچ گئی، اور خوراک کو مزید بڑھانے سے مزاحمت کم نہیں ہوئی، جس سے یہ ظاہر ہوتا ہے کہ ایلومینیم اب آئنائز نہیں ہوتا ہے۔ اس طرح، بھاری ڈوپڈ پی قسم کے علاقوں کو بنانے کے لیے آئن امپلانٹیشن کا استعمال ایک تکنیکی چیلنج بنی ہوئی ہے۔

▲تصویر 2b۔ ایکٹیویشن ریٹ اور ایس آئی سی میں مختلف عناصر کی خوراک کے درمیان تعلق

ڈوپینٹس کی گہرائی اور ارتکاز آئن امپلانٹیشن میں اہم عوامل ہیں، جو براہ راست آلے کی برقی کارکردگی کو متاثر کرتے ہیں اور اسے سختی سے کنٹرول کیا جانا چاہیے۔ سیکنڈری آئن ماس سپیکٹرو میٹری (SIMS) کو امپلانٹیشن کے بعد ڈوپینٹس کی گہرائی اور ارتکاز کی پیمائش کے لیے استعمال کیا جا سکتا ہے۔**