- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

مکمل سیمی کنڈکٹر ڈیوائس فیبریکیشن کے عمل کو سمجھنا

2024-06-17

1. فوٹو لیتھوگرافی۔

فوٹو لیتھوگرافی، جو اکثر پیٹرن جنریشن کا مترادف ہے، سیمی کنڈکٹر ٹیکنالوجی کی تیز رفتار ترقی کے پیچھے سب سے اہم محرک قوتوں میں سے ایک ہے، جو پرنٹنگ میں فوٹو گرافک پلیٹ بنانے کے عمل سے شروع ہوتی ہے۔ photoresist، اور جب دوسری پراسیس ٹیکنالوجیز کے ساتھ مل کر، ان نمونوں کو مواد پر منتقل کرتا ہے، سیمی کنڈکٹر مواد اور آلات کے مختلف ڈیزائنوں اور تصورات کو سمجھتا ہے۔ فوٹو لیتھوگرافی میں استعمال ہونے والا روشنی کا ذریعہ پیٹرن کی درستگی پر براہ راست اثر انداز ہوتا ہے، جس میں الٹرا وائلٹ، ڈیپ الٹرا وائلٹ، ایکس رے اور الیکٹران بیم تک کے اختیارات ہوتے ہیں، جن میں سے ہر ایک بیان کردہ ترتیب میں پیٹرن کی وفاداری کی بڑھتی ہوئی سطحوں سے مطابقت رکھتا ہے۔

ایک معیاری فوٹو لیتھوگرافی کے عمل کے بہاؤ میں سطح کی تیاری، آسنجن، نرم بیک، نمائش، نمائش کے بعد بیک، ترقی، سخت بیک، اور معائنہ شامل ہیں۔

سطح کا علاج ضروری ہے کیونکہ ذیلی جگہیں عام طور پر ہوا سے H2O مالیکیولز کو جذب کرتی ہیں، جو فوٹو لیتھوگرافی کے لیے نقصان دہ ہے۔ لہذا، سبسٹریٹس ابتدائی طور پر بیکنگ کے ذریعے پانی کی کمی کے عمل سے گزرتے ہیں۔

ہائیڈرو فیلک سبسٹریٹس کے لیے، ہائیڈرو فوبک فوٹوریزسٹ کے لیے ان کا چپکنا ناکافی ہے، جو ممکنہ طور پر فوٹو ریزسٹ لاتعلقی یا پیٹرن کی غلط ترتیب کا سبب بنتا ہے، اس طرح ایک آسنجن پروموٹر کی ضرورت ہے۔ فی الحال، hexamethyl disilazane (HMDS) اور tri-methyl-silyl-diethyl-amine (TMSDEA) بڑے پیمانے پر استعمال شدہ آسنجن بڑھانے والے ہیں۔

سطح کے علاج کے بعد، photoresist کا اطلاق شروع ہوتا ہے۔ لاگو فوٹو ریزسٹ کی موٹائی کا تعلق نہ صرف اس کی viscosity سے ہے بلکہ یہ اسپن کوٹنگ کی رفتار سے بھی متاثر ہوتا ہے، عام طور پر اسپن کی رفتار کے مربع جڑ کے الٹا متناسب۔ کوٹنگ کے بعد، فوٹو ریزسٹ سے سالوینٹس کو بخارات بنانے کے لیے ایک نرم بیک کیا جاتا ہے، جس سے پری بیک کے نام سے جانے والے عمل میں چپکنے کو بہتر بنایا جاتا ہے۔

یہ اقدامات مکمل ہونے کے بعد، نمائش ہوتی ہے۔ Photoresists کو مثبت یا منفی کے طور پر درجہ بندی کیا جاتا ہے، نمائش کے بعد مخالف خصوصیات کے ساتھ.

مثال کے طور پر مثبت فوٹو ریزسٹ لیں، جہاں بے نقاب فوٹو ریزسٹ ڈویلپر میں ناقابل حل ہوتا ہے، لیکن نمائش کے بعد گھلنشیل ہوجاتا ہے۔ نمائش کے دوران، روشنی کا ذریعہ، نمونہ دار ماسک سے گزرتا ہوا، فوٹو ریزسٹ کو پیٹرنائز کرتے ہوئے، لیپت سبسٹریٹ کو روشن کرتا ہے۔ عام طور پر، نمائش سے پہلے سبسٹریٹ کو ماسک کے ساتھ منسلک کیا جانا چاہیے تاکہ نمائش کی پوزیشن کو ٹھیک طریقے سے کنٹرول کیا جا سکے۔ پیٹرن کی بگاڑ کو روکنے کے لیے نمائش کے دورانیے کا سختی سے انتظام کیا جانا چاہیے۔ نمائش کے بعد، کھڑے لہروں کے اثرات کو کم کرنے کے لیے اضافی بیکنگ کی ضرورت ہو سکتی ہے، حالانکہ یہ مرحلہ اختیاری ہے اور براہ راست ترقی کے حق میں اسے نظرانداز کیا جا سکتا ہے۔ نشوونما بے نقاب فوٹو ریزسٹ کو تحلیل کرتی ہے، ماسک پیٹرن کو درست طریقے سے فوٹو ریزسٹ پرت پر منتقل کرتی ہے۔ ترقی کا وقت بھی اہم ہے - بہت کم وقت نامکمل ترقی کا باعث بنتا ہے، بہت لمبا پیٹرن بگاڑ کا سبب بنتا ہے۔

اس کے بعد، سخت بیکنگ فوٹو ریزسٹ فلم کو سبسٹریٹ سے جوڑتا ہے اور اس کی اینچ مزاحمت کو بہتر بناتا ہے۔ سخت بیک کا درجہ حرارت عام طور پر پری بیک کے مقابلے میں تھوڑا زیادہ ہوتا ہے۔

آخر میں، خوردبینی معائنہ اس بات کی تصدیق کرتا ہے کہ آیا پیٹرن توقعات کے مطابق ہے۔ پیٹرن کو دوسرے عمل کے ذریعے مواد پر منتقل کرنے کے بعد، فوٹو ریزسٹ نے اپنا مقصد پورا کر لیا ہے اور اسے ہٹا دیا جانا چاہیے۔ اتارنے کے طریقوں میں گیلے (مضبوط نامیاتی سالوینٹس جیسے ایسٹون کا استعمال کرتے ہوئے) اور خشک (فلم کو ہٹانے کے لیے آکسیجن پلازما کا استعمال کرتے ہوئے) شامل ہیں۔

2. ڈوپنگ تکنیک

سیمی کنڈکٹر ٹیکنالوجی میں ڈوپنگ ناگزیر ہے، ضرورت کے مطابق سیمی کنڈکٹر مواد کی برقی خصوصیات کو تبدیل کرتی ہے۔ عام ڈوپنگ طریقوں میں تھرمل بازی اور آئن امپلانٹیشن شامل ہیں۔

(1) آئن امپلانٹیشن

آئن امپلانٹیشن سیمی کنڈکٹر سبسٹریٹ کو ہائی انرجی آئنوں کے ساتھ بمباری کر کے ڈوپ کرتا ہے۔ تھرمل بازی کے مقابلے میں، اس کے بہت سے فوائد ہیں۔ بڑے پیمانے پر تجزیہ کار کے ذریعہ منتخب کردہ آئنوں، اعلی ڈوپنگ پاکیزگی کو یقینی بناتے ہیں۔ پورے امپلانٹیشن کے دوران، سبسٹریٹ کمرے کے درجہ حرارت پر یا اس سے تھوڑا اوپر رہتا ہے۔ بہت سی ماسکنگ فلمیں استعمال کی جا سکتی ہیں، جیسے کہ سلکان ڈائی آکسائیڈ (SiO2)، سلکان نائٹرائڈ (Si3N4)، اور فوٹو ریزسٹ، جو خود سے منسلک ماسک تکنیک کے ساتھ اعلیٰ لچک فراہم کرتی ہیں۔ امپلانٹ کی خوراکوں کو ٹھیک ٹھیک کنٹرول کیا جاتا ہے، اور امپلانٹ شدہ ناپاک آئن کی تقسیم ایک ہی جہاز کے اندر یکساں ہوتی ہے، جس کے نتیجے میں زیادہ تکرار ہوتی ہے۔

امپلانٹیشن گہرائی کا تعین آئنوں کی توانائی سے کیا جاتا ہے۔ توانائی اور خوراک کو ریگولیٹ کرکے، امپلانٹیشن کے بعد سبسٹریٹ میں ناپاک آئنوں کی تقسیم میں ہیرا پھیری کی جا سکتی ہے۔ مختلف اسکیموں کے ساتھ ایک سے زیادہ امپلانٹیشن مختلف ناپاکی پروفائلز کو حاصل کرنے کے لیے مسلسل کی جا سکتی ہیں۔ خاص طور پر، سنگل کرسٹل سبسٹریٹس میں، اگر امپلانٹیشن سمت کرسٹاللوگرافک سمت کے متوازی ہے، تو چینلنگ کے اثرات پیدا ہوتے ہیں- کچھ آئن چینلز کے ساتھ سفر کریں گے، جس سے گہرائی کو کنٹرول کرنا مشکل ہو جائے گا۔

چینلنگ کو روکنے کے لیے، امپلانٹیشن عام طور پر سنگل کرسٹل سبسٹریٹ کے بنیادی محور کے تقریباً 7° زاویہ پر یا ایک بے ساختہ پرت سے سبسٹریٹ کو ڈھانپ کر کی جاتی ہے۔

تاہم، آئن امپلانٹیشن سبسٹریٹ کے کرسٹل ڈھانچے کو نمایاں طور پر نقصان پہنچا سکتی ہے۔ اعلی توانائی والے آئن، تصادم کے بعد، سبسٹریٹ کے نیوکللی اور الیکٹران میں توانائی منتقل کرتے ہیں، جس کی وجہ سے وہ جالی کو چھوڑ دیتے ہیں اور بیچوالا خالی جگہ کی خرابی کے جوڑے بناتے ہیں۔ سنگین صورتوں میں، کچھ خطوں میں کرسٹل ڈھانچہ تباہ ہو سکتا ہے، جس سے بے ترتیب زون بنتے ہیں۔

جالی کا نقصان سیمی کنڈکٹر مواد کی برقی خصوصیات کو بہت زیادہ متاثر کرتا ہے، جیسے کیریئر کی نقل و حرکت کو کم کرنا یا غیر متوازن کیریئرز کی زندگی بھر۔ سب سے اہم بات یہ ہے کہ ایمپلانٹ شدہ نجاستوں کی اکثریت فاسد بیچوالا جگہوں پر قابض ہوتی ہے، موثر ڈوپنگ بنانے میں ناکام رہتی ہے۔ لہذا، امپلانٹیشن کے بعد جالیوں کو پہنچنے والے نقصان کی مرمت اور نجاست کی برقی فعالی ضروری ہے۔

تھرمل اینیلنگ آئن امپلانٹیشن اور برقی طور پر فعال کرنے والی نجاستوں کی وجہ سے ہونے والے جالیوں کے نقصان میں ترمیم کرنے کا سب سے مؤثر طریقہ ہے۔ اعلی درجہ حرارت پر، سبسٹریٹ کے کرسٹل جالی میں بیچوالا خالی جگہ کے عیب جوڑے دوبارہ مل جائیں گے اور غائب ہو جائیں گے۔ بے ساختہ علاقے بھی سنگل کرسٹل ایریاز کے ساتھ سولڈ فیز ایپیٹیکسی کے ذریعے باؤنڈری سے دوبارہ تشکیل دیں گے۔ اعلی درجہ حرارت پر سبسٹریٹ مواد کو آکسیڈائز ہونے سے روکنے کے لیے، تھرمل اینیلنگ کو خلا یا غیر فعال گیس کے ماحول میں کیا جانا چاہیے۔ روایتی اینیلنگ میں کافی وقت لگتا ہے اور پھیلاؤ کی وجہ سے نمایاں ناپاکی کی دوبارہ تقسیم کا سبب بن سکتی ہے۔

کی آمدآر ٹی پی ٹیکنالوجیاس مسئلے کو حل کرتا ہے، ایک مختصر اینیلنگ مدت کے اندر بڑے پیمانے پر جالیوں کے نقصان کی مرمت اور نجاست کو چالو کرنا۔

گرمی کے منبع پر منحصر ہے،آر ٹی پیاس کی کئی اقسام میں درجہ بندی کی گئی ہے: الیکٹران بیم اسکیننگ، پلسڈ الیکٹران اور آئن بیم، پلسڈ لیزرز، کنٹینٹ ویو لیزرز، اور براڈ بینڈ غیر مربوط روشنی کے ذرائع (ہالوجن لیمپ، گریفائٹ ہیٹر، آرک لیمپ)، جس میں بعد میں سب سے زیادہ استعمال کیا جاتا ہے۔ یہ ذرائع سبسٹریٹ کو فوری طور پر مطلوبہ درجہ حرارت پر گرم کر سکتے ہیں، تھوڑے وقت میں اینیلنگ مکمل کر سکتے ہیں اور ناپاکی کے پھیلاؤ کو مؤثر طریقے سے کم کر سکتے ہیں۔

3. فلم جمع کرنے کی تکنیک

(1) پلازما سے بڑھا ہوا کیمیائی بخارات جمع (PECVD)

PECVD فلم جمع کرنے کے لیے کیمیکل وانپ ڈیپوزیشن (CVD) تکنیک کی ایک شکل ہے، جس میں دیگر دو ایٹموسفیرک پریشر CVD (APCVD) اور لو پریشر CVD (LPCVD) ہیں۔

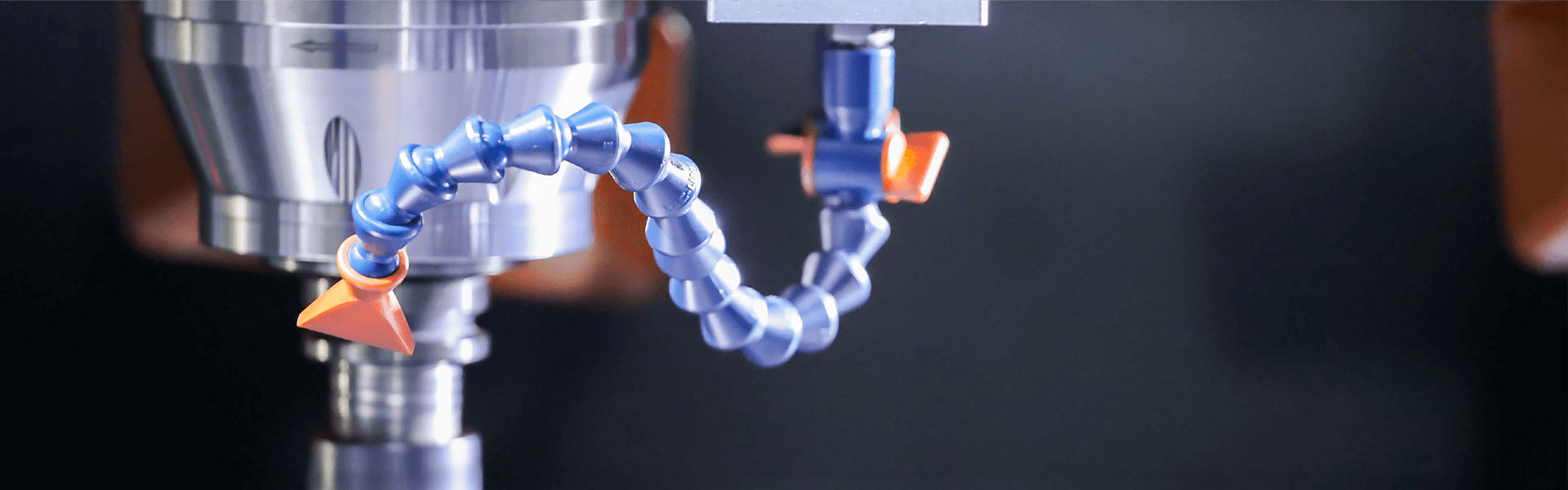

فی الحال، پی ای سی وی ڈی تین اقسام میں سب سے زیادہ لاگو ہوتا ہے۔ یہ ریڈیو فریکوئنسی (RF) پلازما کا استعمال نسبتاً کم درجہ حرارت پر کیمیائی رد عمل شروع کرنے اور اسے برقرار رکھنے کے لیے کرتا ہے، اس لیے کم درجہ حرارت والی فلم کو جمع کرنے کی اعلی شرح کے ساتھ سہولت فراہم کرتا ہے۔ اس کے سازوسامان کی منصوبہ بندی کی مثال کے طور پر ہے.

اس طریقہ کے ذریعے تیار کی جانے والی فلمیں غیر معمولی چپکنے والی اور برقی خصوصیات، کم سے کم مائکروپوروسیٹی، اعلی یکسانیت، اور چھوٹے پیمانے پر بھرنے کی مضبوط صلاحیتوں کی نمائش کرتی ہیں۔ PECVD جمع کرنے کے معیار کو متاثر کرنے والے عوامل میں سبسٹریٹ درجہ حرارت، گیس کے بہاؤ کی شرح، دباؤ، RF پاور، اور تعدد شامل ہیں۔

(2) تھوکنا

سپٹرنگ ایک جسمانی بخارات جمع کرنے (PVD) طریقہ ہے۔ چارج شدہ آئن (عام طور پر Argon ions، Ar+) برقی میدان میں تیز ہوتے ہیں، حرکی توانائی حاصل کرتے ہیں۔ ان کا رخ ہدف کے مواد کی طرف ہوتا ہے، جو ہدف کے مالیکیولز سے ٹکراتے ہیں اور ان کو ختم کرنے اور پھٹنے کا باعث بنتے ہیں۔ یہ مالیکیول بھی اہم حرکی توانائی رکھتے ہیں اور اس پر جمع ہوتے ہوئے سبسٹریٹ کی طرف بڑھتے ہیں۔

عام طور پر استعمال شدہ سپٹرنگ پاور کے ذرائع میں ڈائریکٹ کرنٹ (DC) اور ریڈیو فریکوئنسی (RF) شامل ہیں، جہاں DC سپٹرنگ دھاتوں جیسے ترسیلی مواد پر براہ راست لاگو ہوتی ہے، جب کہ موصل مواد کو فلم جمع کرنے کے لیے RF سپٹرنگ کی ضرورت ہوتی ہے۔

روایتی تھوکنا کم جمع ہونے کی شرح اور کام کرنے کے زیادہ دباؤ سے متاثر ہوتا ہے، جس کے نتیجے میں فلم کا معیار کم ہوتا ہے۔ Magnetron sputtering ان مسائل کو زیادہ مثالی طور پر حل کرتا ہے۔ یہ مقناطیسی فیلڈ کی سمت کے ارد گرد ایک ہیلیکل راستے میں آئنوں کی لکیری رفتار کو تبدیل کرنے کے لئے ایک بیرونی مقناطیسی فیلڈ کا استعمال کرتا ہے، ان کے راستے کو لمبا کرتا ہے اور ہدف کے مالیکیولز کے ساتھ تصادم کی کارکردگی کو بہتر بناتا ہے، اس طرح پھٹنے کی کارکردگی میں اضافہ ہوتا ہے۔ اس کے نتیجے میں جمع کرنے کی شرح میں اضافہ، کام کے دباؤ میں کمی، اور فلم کے معیار میں نمایاں بہتری آتی ہے۔

4. اینچنگ تکنیک

اینچنگ کو خشک اور گیلے طریقوں میں درجہ بندی کیا گیا ہے، جس کا نام بالترتیب مخصوص حل کے استعمال (یا کمی) کے لیے رکھا گیا ہے۔

عام طور پر، اینچنگ کے لیے ماسک کی پرت کی تیاری کی ضرورت ہوتی ہے (جو براہ راست فوٹو ریزسٹ ہو سکتی ہے) تاکہ ان خطوں کی حفاظت کی جا سکے جو اینچنگ کے لیے نہیں ہیں۔

(1) خشک اینچنگ

خشک اینچنگ کی عام اقسام شامل ہیں۔Inductively Coupled Plasma (ICP) ایچنگ، Ion Beam Etching (IBE)، اور Reactive Ion Etching (RIE)۔

آئی سی پی ایچنگ میں، گلو ڈسچارج سے پیدا ہونے والے پلازما میں متعدد انتہائی کیمیائی طور پر فعال آزاد ریڈیکلز (آزاد ایٹم، مالیکیولز، یا ایٹم گروپس) ہوتے ہیں، جو کیمیاوی طور پر ٹارگٹ میٹریل کے ساتھ رد عمل ظاہر کرتے ہوئے اتار چڑھاؤ والی مصنوعات بناتے ہیں، اس طرح اینچنگ حاصل ہوتی ہے۔

IBE ایک جسمانی عمل کی نمائندگی کرتے ہوئے، ایچنگ کے لیے ہدف کے مواد کی سطح پر براہ راست بمباری کرنے کے لیے اعلی توانائی والے آئنوں (انارٹ گیسوں سے آئنائزڈ) کا استعمال کرتا ہے۔

RIE کو پچھلے دو کا مجموعہ سمجھا جاتا ہے، جو IBE میں استعمال ہونے والی غیر فعال گیس کو ICP ایچنگ میں استعمال ہونے والی گیس سے بدل دیتا ہے، اس طرح RIE کی تشکیل ہوتی ہے۔

خشک اینچنگ کے لیے، عمودی اینچنگ کی شرح لیٹرل ریٹ سے کہیں زیادہ ہے، یعنی اس کا پہلو تناسب زیادہ ہے، جس سے ماسک پیٹرن کی درست نقل تیار کی جاسکتی ہے۔ تاہم، خشک اینچنگ ماسک کی تہہ کو بھی تراشتی ہے، جس سے ناقص سلیکٹیوٹی (ٹارگٹ میٹریل کی اینچنگ ریٹس کا ماسک لیئر پر تناسب) ظاہر ہوتا ہے، خاص طور پر IBE کے ساتھ، جو کہ مواد کی سطح پر غیر منتخب طور پر اینچ کر سکتا ہے۔

(2) گیلی اینچنگ

گیلے اینچنگ سے مراد ٹارگٹ میٹریل کو ایک محلول (ایچنٹ) میں ڈبو کر حاصل کیا جاتا ہے جو کیمیاوی طور پر اس کے ساتھ رد عمل ظاہر کرتا ہے۔

اینچنگ کا یہ طریقہ آسان، سرمایہ کاری مؤثر ہے، اور اچھی سلیکٹیوٹی کو ظاہر کرتا ہے لیکن اس کا پہلو تناسب کم ہے۔ ماسک کے کناروں کے نیچے موجود مواد کو corroded کیا جا سکتا ہے، جس سے یہ خشک اینچنگ سے کم درست ہوتا ہے۔ کم پہلو تناسب کے منفی اثرات کو کم کرنے کے لیے، مناسب اینچنگ ریٹس کا انتخاب کرنا ضروری ہے۔ اینچنگ کی شرح کو متاثر کرنے والے عوامل میں اینچنٹ کا ارتکاز، اینچنگ کا وقت، اور اینچنٹ درجہ حرارت شامل ہیں۔**