- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سلیکن کاربائیڈ سیرامکس اور ان کے متنوع فیبریکیشن کے عمل

2024-08-07

سلکان کاربائیڈ (SiC) سیرامکسبڑے پیمانے پر استعمال شدہ ایپلی کیشنز جیسے کہ صحت سے متعلق بیرنگ، مہریں، گیس ٹربائن روٹرز، آپٹیکل پرزے، ہائی ٹمپریچر نوزلز، ہیٹ ایکسچینجر کے اجزاء، اور جوہری ری ایکٹر کے مواد میں استعمال کیے جاتے ہیں۔ یہ وسیع پیمانے پر استعمال ان کی غیر معمولی خصوصیات سے ہوتا ہے، بشمول اعلی لباس مزاحمت، بہترین تھرمل چالکتا، اعلی آکسیڈیشن مزاحمت، اور بقایا اعلی درجہ حرارت میکانی خصوصیات۔ تاہم، مضبوط ہم آہنگی بانڈنگ اور کم بازی گتانک SiC میں موروثی ہے، sintering کے عمل کے دوران اعلی کثافت کو حاصل کرنے میں ایک اہم چیلنج پیش کرتا ہے۔ نتیجتاً، sintering کا عمل اعلیٰ کارکردگی کے حصول میں ایک اہم مرحلہ بن جاتا ہے۔SiC سیرامکس.

یہ مقالہ گھنے پیداوار کے لیے استعمال کی جانے والی مختلف مینوفیکچرنگ تکنیکوں کا ایک جامع جائزہ فراہم کرتا ہے۔RBSiC/PSSiC/RSiC سیرامکس، ان کی منفرد خصوصیات اور ایپلی کیشنز کو اجاگر کرتے ہوئے:

1. ری ایکشن بانڈڈ سلکان کاربائیڈ (RBSiC)

RBSiCاس میں سلکان کاربائیڈ پاؤڈر (عام طور پر 1-10 μm) کو کاربن کے ساتھ ملانا، مرکب کو سبز جسم میں ڈھالنا، اور سلکان کی دراندازی کے لیے اسے اعلی درجہ حرارت سے مشروط کرنا شامل ہے۔ اس عمل کے دوران، سلیکون کاربن کے ساتھ رد عمل ظاہر کرتا ہے تاکہ SiC بنتا ہے، جو موجودہ SiC ذرات کے ساتھ جڑ جاتا ہے، بالآخر کثافت حاصل کرتا ہے۔ سلکان کی دراندازی کے دو بنیادی طریقے استعمال کیے جاتے ہیں:

مائع سیلیکون کی دراندازی: سلیکون کو اس کے پگھلنے کے نقطہ (1450-1470 ° C) سے اوپر گرم کیا جاتا ہے، جس سے پگھلا ہوا سلیکون کیپلیری عمل کے ذریعے غیر محفوظ سبز جسم میں گھس سکتا ہے۔ پگھلا ہوا سلکان پھر کاربن کے ساتھ رد عمل ظاہر کرتا ہے، جس سے SiC بنتا ہے۔

بخارات سلکان کی دراندازی: سلکان کو سلیکون بخارات پیدا کرنے کے لیے اس کے پگھلنے کے مقام سے زیادہ گرم کیا جاتا ہے۔ یہ بخارات سبز جسم میں داخل ہوتے ہیں اور بعد میں کاربن کے ساتھ رد عمل ظاہر کرتے ہوئے SiC بناتے ہیں۔

عمل کا بہاؤ: سی سی پاؤڈر + سی پاؤڈر + بائنڈر → شکل دینا → خشک کرنا → کنٹرول شدہ ماحول میں بائنڈر برن آؤٹ → اعلی درجہ حرارت سی دراندازی → پوسٹ پروسیسنگ

(1) کلیدی تحفظات:

کا آپریٹنگ درجہ حرارتRBSiCمواد میں بقایا مفت سلکان مواد کی طرف سے محدود ہے. عام طور پر، زیادہ سے زیادہ آپریٹنگ درجہ حرارت 1400 ° C کے ارد گرد ہے. اس درجہ حرارت کے اوپر، آزاد سلکان کے پگھلنے کی وجہ سے مواد کی طاقت تیزی سے خراب ہوتی ہے۔

مائع سلکان کی دراندازی زیادہ بقایا سلکان مواد (عام طور پر 10-15%، بعض اوقات 15% سے بھی زیادہ) چھوڑ دیتی ہے، جو حتمی مصنوعات کی خصوصیات پر منفی اثر ڈال سکتی ہے۔ اس کے برعکس، بخارات سلکان کی دراندازی بقایا سلکان مواد پر بہتر کنٹرول کی اجازت دیتی ہے۔ گرین باڈی میں پوروسیٹی کو کم سے کم کرکے، سنٹرنگ کے بعد بقیہ سلکان مواد کو 10 فیصد سے کم کیا جا سکتا ہے، اور احتیاطی تدابیر کے ساتھ، یہاں تک کہ 8 فیصد سے بھی کم۔ یہ کمی حتمی مصنوعات کی مجموعی کارکردگی کو نمایاں طور پر بہتر بناتی ہے۔

یہ نوٹ کرنا ضروری ہے۔RBSiCدراندازی کے طریقہ کار سے قطع نظر، لامحالہ کچھ بقایا سلکان (8% سے لے کر 15% تک) پر مشتمل ہوگا۔ لہذا،RBSiCایک سنگل فیز سلکان کاربائیڈ سیرامک نہیں ہے بلکہ ایک "سلیکون + سلکان کاربائیڈ" مرکب ہے۔ نتیجتاً،RBSiCکے طور پر بھی کہا جاتا ہےSiSiC (سلیکون سلکان کاربائیڈ مرکب).

(2) فوائد اور درخواستیں:

RBSiCکئی فوائد پیش کرتا ہے، بشمول:

کم سنٹرنگ درجہ حرارت: یہ توانائی کی کھپت اور پیداواری لاگت کو کم کرتا ہے۔

لاگت کی تاثیر: یہ عمل نسبتاً آسان ہے اور آسانی سے دستیاب خام مال کا استعمال کرتا ہے، اس کی سستی میں مدد کرتا ہے۔

اعلی کثافت:RBSiCاعلی کثافت کی سطح کو حاصل کرتا ہے، بہتر میکانی خصوصیات کا باعث بنتا ہے.

نیئر نیٹ شیپنگ: کاربن اور سلکان کاربائیڈ پرفارم کو پیچیدہ شکلوں کے لیے پہلے سے مشین کیا جا سکتا ہے، اور سنٹرنگ کے دوران کم سے کم سکڑنا (عام طور پر 3% سے کم) بہترین جہتی درستگی کو یقینی بناتا ہے۔ یہ مہنگی پوسٹ sintering مشینی، بنانے کی ضرورت کو کم کر دیتا ہےRBSiCبڑے، پیچیدہ سائز کے اجزاء کے لیے خاص طور پر موزوں ہے۔

ان فوائد کی وجہ سے،RBSiCمختلف صنعتی ایپلی کیشنز میں بڑے پیمانے پر استعمال سے لطف اندوز ہوتا ہے، بنیادی طور پر مینوفیکچرنگ کے لیے:

بھٹی کے اجزاء: استر، کروسیبل، اور ساگر۔

خلائی آئینے:RBSiCکا کم تھرمل ایکسپینشن گتانک اور اعلی لچکدار ماڈیولس اسے خلا پر مبنی آئینے کے لیے ایک مثالی مواد بناتے ہیں۔

ہائی ٹمپریچر ہیٹ ایکسچینجرز: ریفیل (یو کے) جیسی کمپنیوں نے اس کے استعمال کا آغاز کیا ہے۔RBSiCہائی ٹمپریچر ہیٹ ایکسچینجرز میں، کیمیکل پروسیسنگ سے لے کر پاور جنریشن تک کی ایپلی کیشنز کے ساتھ۔ Asahi Glass (جاپان) نے بھی اس ٹیکنالوجی کو اپنایا ہے، جس کی لمبائی 0.5 سے 1 میٹر تک ہیٹ ایکسچینج ٹیوبیں تیار کرتی ہے۔

مزید برآں، سیمی کنڈکٹر انڈسٹری میں بڑے ویفرز اور اعلی پروسیسنگ درجہ حرارت کی بڑھتی ہوئی مانگ نے اعلیٰ پاکیزگی کی ترقی کو فروغ دیا ہے۔RBSiCاجزاء یہ پرزہ جات، اعلیٰ پاکیزگی والے SiC پاؤڈر اور سلکان کا استعمال کرتے ہوئے تیار کیے گئے ہیں، آہستہ آہستہ الیکٹران ٹیوبوں اور سیمی کنڈکٹر ویفر پروسیسنگ آلات کے لیے سپورٹ جیگس میں کوارٹج شیشے کے پرزوں کی جگہ لے رہے ہیں۔

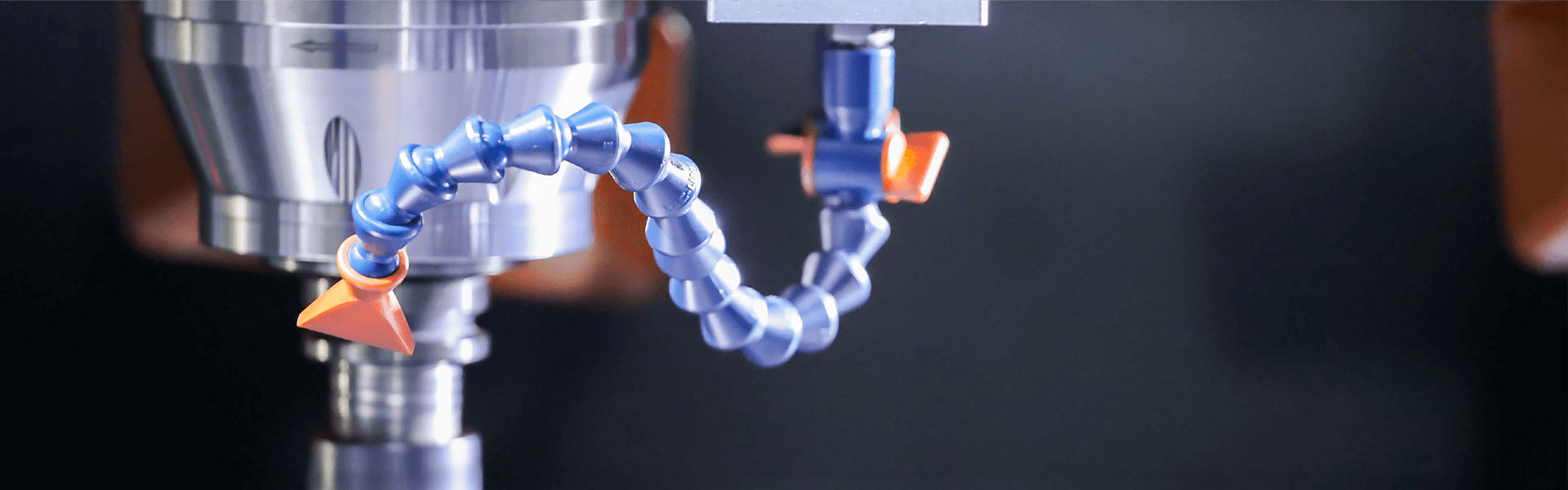

ڈفیوژن فرنس کے لیے سیمیکوریکس RBSiC ویفر بوٹ

(3) حدود:

اس کے فوائد کے باوجود،RBSiCکچھ حدود ہیں:

بقایا سلکان: جیسا کہ پہلے ذکر کیا گیا ہے،RBSiCعمل فطری طور پر حتمی مصنوع کے اندر بقایا مفت سلکان کا نتیجہ ہوتا ہے۔ یہ بقایا سلکان مواد کی خصوصیات کو منفی طور پر متاثر کرتا ہے، بشمول:

دوسرے کے مقابلے میں کم طاقت اور لباس مزاحمتSiC سیرامکس.

سنکنرن کی محدود مزاحمت: فری سلکان الکلائن محلول اور ہائیڈرو فلورک ایسڈ جیسے مضبوط تیزاب کے حملے کے لیے حساس ہے، محدودRBSiCاس طرح کے ماحول میں استعمال.

کم اعلی درجہ حرارت کی طاقت: مفت سلکان کی موجودگی زیادہ سے زیادہ آپریٹنگ درجہ حرارت کو تقریباً 1350-1400 °C تک محدود کرتی ہے۔

سلیکن کاربائیڈ کی بغیر پریشر کے سنٹرنگ2000-2150 ° C کے درمیان درجہ حرارت پر مختلف اشکال اور سائز کے نمونوں کی کثافت حاصل کرتا ہے ایک غیر فعال ماحول کے تحت اور بیرونی دباؤ کا اطلاق کیے بغیر، مناسب sintering ایڈز شامل کرکے۔ SiC کی بغیر پریشر کے سنٹرنگ ٹیکنالوجی پختہ ہو چکی ہے، اور اس کے فوائد اس کی کم پیداواری لاگت اور مصنوعات کی شکل اور سائز پر کوئی پابندی نہیں ہے۔ خاص طور پر، ٹھوس فیز سنٹرڈ SiC سیرامکس میں اعلی کثافت، یکساں مائیکرو اسٹرکچر، اور بہترین جامع مادی خصوصیات ہیں، جس کی وجہ سے وہ لباس مزاحم اور سنکنرن مزاحم سگ ماہی رنگوں، سلائیڈنگ بیرنگ اور دیگر ایپلی کیشنز میں بڑے پیمانے پر استعمال ہوتے ہیں۔

سلکان کاربائیڈ کے دباؤ کے بغیر سنٹرنگ کے عمل کو ٹھوس مرحلے میں تقسیم کیا جاسکتا ہے۔sintered سلکان کاربائیڈ (SSiC)اور مائع فیز سنٹرڈ سلکان کاربائیڈ (LSiC)۔

دباؤ کے بغیر ٹھوس فیز سنٹرڈ سلکان کاربائیڈ کی مائیکرو اسٹرکچر اور اناج کی حد

سالڈ فیز سنٹرنگ پہلی بار امریکی سائنسدان پروچازکا نے 1974 میں ایجاد کی تھی۔ اس نے سب مائیکرون β-SiC میں بوران اور کاربن کی تھوڑی سی مقدار شامل کی، جس سے سلیکان کاربائیڈ کے بغیر دباؤ کے سنٹرنگ کا احساس ہوا اور 95 فیصد کے قریب کثافت کے ساتھ ایک گھنے سنٹرڈ باڈی حاصل کی۔ نظریاتی قدر اس کے بعد، W. Btcker اور H. Hansner نے α-SiC کو خام مال کے طور پر استعمال کیا اور سلکان کاربائیڈ کی کثافت حاصل کرنے کے لیے بوران اور کاربن شامل کیا۔ بعد کے بہت سے مطالعے سے پتہ چلتا ہے کہ بوران اور بوران مرکبات اور ال اور ال مرکبات سلکان کاربائیڈ کے ساتھ ٹھوس محلول بنا سکتے ہیں تاکہ سنٹرنگ کو فروغ دیا جا سکے۔ کاربن کا اضافہ سطح کی توانائی کو بڑھانے کے لیے سلیکان کاربائیڈ کی سطح پر سلکان ڈائی آکسائیڈ کے ساتھ رد عمل ظاہر کرکے sintering کے لیے فائدہ مند ہے۔ سالڈ فیز سنٹرڈ سلکان کاربائیڈ میں نسبتاً "صاف" اناج کی حدود ہوتی ہیں جن میں بنیادی طور پر کوئی مائع مرحلہ موجود نہیں ہوتا ہے، اور دانے اعلی درجہ حرارت پر آسانی سے اگتے ہیں۔ لہذا، فریکچر transgranular ہے، اور طاقت اور فریکچر سختی عام طور پر زیادہ نہیں ہے. تاہم، اس کی "صاف" اناج کی حدود کی وجہ سے، اعلی درجہ حرارت کی طاقت بڑھتے ہوئے درجہ حرارت کے ساتھ تبدیل نہیں ہوتی ہے اور عام طور پر 1600 ° C تک مستحکم رہتی ہے۔

سلکان کاربائیڈ کی مائع فیز سنٹرنگ امریکی سائنسدان ایم اے ملا نے 1990 کی دہائی کے اوائل میں ایجاد کی تھی۔ اس کا بنیادی sintering additive Y2O3-Al2O3 ہے۔ مائع فیز سنٹرنگ میں ٹھوس فیز سنٹرنگ کے مقابلے میں کم سنٹرنگ درجہ حرارت کا فائدہ ہوتا ہے، اور اناج کا سائز چھوٹا ہوتا ہے۔

سالڈ فیز سنٹرنگ کے بنیادی نقصانات میں مطلوبہ اعلی درجۂ حرارت (>2000°C)، خام مال کے لیے اعلیٰ طہارت کے تقاضے، sintered جسم کی کم فریکچر سختی، اور دراڑوں کے لیے فریکچر کی مضبوطی کی مضبوط حساسیت ہیں۔ ساختی طور پر، دانے موٹے اور ناہموار ہوتے ہیں، اور فریکچر موڈ عام طور پر ٹرانسگرانولر ہوتا ہے۔ حالیہ برسوں میں، اندرون اور بیرون ملک سلکان کاربائیڈ سیرامک مواد پر تحقیق نے مائع فیز سنٹرنگ پر توجہ مرکوز کی ہے۔ مائع فیز سنٹرنگ ایک خاص مقدار میں ملٹی کمپوننٹ کم ایوٹیکٹک آکسائیڈ کو بطور سنٹرنگ ایڈز استعمال کرکے حاصل کیا جاتا ہے۔ مثال کے طور پر، Y2O3 کی بائنری اور ٹرنری ایڈز SiC اور اس کے مرکبات کو مائع فیز سنٹرنگ کی نمائش کر سکتے ہیں، کم درجہ حرارت پر مواد کی مثالی کثافت حاصل کر سکتے ہیں۔ ایک ہی وقت میں، اناج کی باؤنڈری مائع مرحلے کے متعارف ہونے اور منفرد انٹرفیس بانڈنگ کی طاقت کے کمزور ہونے کی وجہ سے، سیرامک میٹریل کا فریکچر موڈ انٹر گرانولر فریکچر موڈ میں بدل جاتا ہے، اور سیرامک میٹریل کی فریکچر سختی میں نمایاں بہتری آئی ہے۔ .

3. سلیکون کاربائیڈ کو دوبارہ ترتیب دیا گیا - RSiC

دوبارہ تشکیل شدہ سلکان کاربائیڈ (RSiC)ایک اعلی طہارت والا SiC مواد ہے جو ہائی پیوریٹی سلکان کاربائیڈ (SiC) پاؤڈر سے بنایا گیا ہے جس میں دو مختلف ذرات کے سائز، موٹے اور باریک ہیں۔ یہ سنٹرنگ ایڈز کو شامل کیے بغیر بخارات کی گاڑھائی کے طریقہ کار کے ذریعے اعلی درجہ حرارت (2200-2450 °C) پر سینٹر کیا جاتا ہے۔

نوٹ: sintering ایڈز کے بغیر، sintering neck کی ترقی عام طور پر سطح کے پھیلاؤ یا evaporation-condensation کے بڑے پیمانے پر منتقلی کے ذریعے حاصل کی جاتی ہے۔ کلاسیکی sintering تھیوری کے مطابق، بڑے پیمانے پر منتقلی کے ان طریقوں میں سے کوئی بھی رابطہ کرنے والے ذرات کے بڑے پیمانے پر مراکز کے درمیان فاصلے کو کم نہیں کر سکتا، اس طرح میکروسکوپک پیمانے پر کوئی سکڑاؤ پیدا نہیں ہوتا، جو کہ ایک غیر کثافت کا عمل ہے۔ اس مسئلے کو حل کرنے اور اعلی کثافت سلکان کاربائیڈ سیرامکس حاصل کرنے کے لیے، لوگوں نے بہت سے اقدامات کیے ہیں، جیسے ہیٹ لگانا، سنٹرنگ ایڈز شامل کرنا، یا ہیٹ، پریشر، اور سنٹرنگ ایڈز کا امتزاج استعمال کرنا۔

دوبارہ تیار کردہ سلکان کاربائیڈ کی فریکچر سطح کی SEM تصویر

خصوصیات اور درخواستیں:

RSiC99% سے زیادہ SiC پر مشتمل ہے اور بنیادی طور پر کوئی اناج کی حدود کی نجاست نہیں ہے، جو SiC کی بہت سی بہترین خصوصیات کو برقرار رکھتی ہے، جیسے کہ اعلی درجہ حرارت کی طاقت، سنکنرن مزاحمت، اور تھرمل جھٹکا مزاحمت۔ لہذا، یہ اعلی درجہ حرارت والے بھٹے کے فرنیچر، دہن کے نوزلز، سولر تھرمل کنورٹرز، ڈیزل گاڑیوں کے ایگزاسٹ گیس پیوریفیکیشن ڈیوائسز، میٹل سملٹنگ، اور دیگر ماحول میں بہت زیادہ کارکردگی کی ضروریات کے ساتھ استعمال ہوتا ہے۔

وانپیکرن کنڈینسیشن سنٹرنگ میکانزم کی وجہ سے، فائرنگ کے عمل کے دوران کوئی سکڑاؤ نہیں ہوتا ہے، اور مصنوعات کی خرابی یا کریکنگ کا سبب بننے کے لیے کوئی بقایا تناؤ پیدا نہیں ہوتا ہے۔

RSiCمختلف طریقوں سے تشکیل دیا جا سکتا ہے جیسے پرچی کاسٹنگ، جیل کاسٹنگ، اخراج، اور دبانے سے۔ چونکہ فائرنگ کے عمل کے دوران کوئی سکڑاؤ نہیں ہوتا ہے، اس لیے درست اشکال اور سائز کے ساتھ مصنوعات حاصل کرنا آسان ہے جب تک کہ سبز جسم کے طول و عرض کو اچھی طرح سے کنٹرول کیا جائے۔

نکال دیا گیا۔دوبارہ تیار کردہ SiC پروڈکٹتقریباً 10%-20% بقایا چھیدوں پر مشتمل ہے۔ مواد کی پورسٹی بڑی حد تک خود گرین باڈی کی پوروسیٹی پر منحصر ہوتی ہے اور سنٹرنگ درجہ حرارت کے ساتھ نمایاں طور پر تبدیل نہیں ہوتی ہے، جو پوروسیٹی کنٹرول کی بنیاد فراہم کرتی ہے۔

اس sintering میکانزم کے تحت، مواد میں بہت سے ایک دوسرے سے جڑے ہوئے سوراخ ہوتے ہیں، جو غیر محفوظ مواد کے میدان میں وسیع پیمانے پر استعمال ہوتے ہیں۔ مثال کے طور پر، یہ ایگزاسٹ گیس فلٹریشن اور فوسل فیول ایئر فلٹریشن کے شعبوں میں روایتی غیر محفوظ مصنوعات کی جگہ لے سکتا ہے۔

RSiCشیشے والے مراحل اور نجاست کے بغیر بہت واضح اور صاف اناج کی حدود ہیں کیونکہ کوئی بھی آکسائڈ یا دھاتی نجاست 2150-2300 ° C کے اعلی درجہ حرارت پر اتار چڑھاؤ کا شکار ہوئی ہے۔ وانپیکرن کنڈینسیشن سنٹرنگ میکانزم بھی SiC کو پاک کر سکتا ہےRSiC99% سے اوپر ہے)، SiC کی بہت سی بہترین خصوصیات کو برقرار رکھتے ہوئے، اسے اعلی درجہ حرارت کی طاقت، سنکنرن مزاحمت، اور تھرمل جھٹکا مزاحمت، جیسے اعلی درجہ حرارت والے بھٹے کا فرنیچر، کمبشن نوزلز، سولر تھرمل کنورٹرز، اور دھاتی سمیلٹنگ کی ضرورت کے لیے موزوں بناتے ہیں۔ .**