- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سلیکون اور سلیکون کاربائیڈ ویفرز کے درمیان اینچنگ کے فرق کو سمجھنا

خشک اینچنگ کے عمل میں، خاص طور پر ری ایکٹیو آئن ایچنگ (RIE)، کندہ کیے جانے والے مواد کی خصوصیات اینچنگ کی شرح اور اینچنگ ڈھانچے کی حتمی شکل کا تعین کرنے میں اہم کردار ادا کرتی ہیں۔ کے نقاشی کے طرز عمل کا موازنہ کرتے وقت یہ خاص طور پر اہم ہے۔سلکان ویفرزاورسلکان کاربائیڈ (SiC) ویفرز. اگرچہ دونوں سیمی کنڈکٹر مینوفیکچرنگ میں مشترکہ مواد ہیں، ان کی مختلف جسمانی اور کیمیائی خصوصیات متضاد اینچنگ کے نتائج کا باعث بنتی ہیں۔

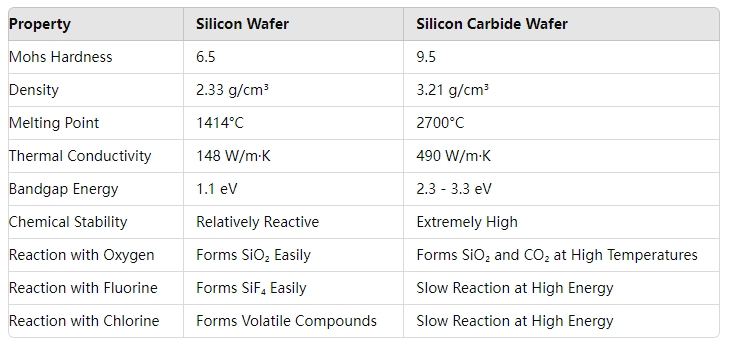

مادی خصوصیات کا موازنہ:سلکانبمقابلہسلیکون کاربائیڈ

ٹیبل سے، یہ واضح ہے کہ SiC سلکان سے کہیں زیادہ سخت ہے، جس میں Mohs کی سختی 9.5 ہے، جو ہیرے کے قریب ہے (Mohs hardness 10)۔ مزید برآں، SiC بہت زیادہ کیمیائی جڑت کو ظاہر کرتا ہے، یعنی اسے کیمیائی رد عمل سے گزرنے کے لیے انتہائی مخصوص حالات کی ضرورت ہوتی ہے۔

اینچنگ کا عمل:سلکانبمقابلہسلیکون کاربائیڈ

RIE ایچنگ میں جسمانی بمباری اور کیمیائی رد عمل دونوں شامل ہیں۔ سلیکون جیسے مواد کے لیے، جو کم سخت اور زیادہ کیمیائی طور پر رد عمل والے ہوتے ہیں، یہ عمل مؤثر طریقے سے کام کرتا ہے۔ سلکان کی کیمیائی رد عمل فلورین یا کلورین جیسی رد عمل والی گیسوں کے سامنے آنے پر آسانی سے اینچنگ کی اجازت دیتی ہے، اور آئنوں کی طرف سے جسمانی بمباری آسانی سے سلیکون جالی میں کمزور بندھنوں میں خلل ڈال سکتی ہے۔

اس کے برعکس، SiC اینچنگ کے عمل کے جسمانی اور کیمیائی دونوں پہلوؤں میں اہم چیلنج پیش کرتا ہے۔ SiC کی جسمانی بمباری اس کی زیادہ سختی کی وجہ سے کم اثر کرتی ہے، اور Si-C covalent بانڈز میں بانڈ کی توانائیاں بہت زیادہ ہوتی ہیں، یعنی انہیں توڑنا کہیں زیادہ مشکل ہوتا ہے۔ SiC کی اعلی کیمیائی جڑت اس مسئلے کو مزید پیچیدہ کرتی ہے، کیونکہ یہ عام اینچنگ گیسوں کے ساتھ آسانی سے رد عمل ظاہر نہیں کرتا ہے۔ نتیجے کے طور پر، پتلا ہونے کے باوجود، ایک SiC ویفر سلیکون ویفرز کے مقابلے میں زیادہ آہستہ اور غیر مساوی طور پر کھینچتا ہے۔

سلیکون SIC سے زیادہ تیز کیوں ہوتا ہے؟

سلیکون ویفرز کو اینچ کرتے وقت، مواد کی کم سختی اور زیادہ رد عمل کے نتیجے میں ایک ہموار، تیز عمل ہوتا ہے، یہاں تک کہ 675 µm سلکان جیسے موٹے ویفرز کے لیے بھی۔ تاہم، جب پتلی SiC wafers (350 µm) کو اینچنگ کرتے ہیں، تو مواد کی سختی اور Si-C بانڈز کو توڑنے میں دشواری کی وجہ سے اینچنگ کا عمل زیادہ مشکل ہو جاتا ہے۔

مزید برآں، SiC کی سست اینچنگ کو اس کی اعلی تھرمل چالکتا سے منسوب کیا جا سکتا ہے۔ SiC گرمی کو تیزی سے ختم کرتا ہے، مقامی توانائی کو کم کرتا ہے جو دوسری صورت میں اینچنگ کے رد عمل کو چلانے میں مدد کرے گا۔ یہ خاص طور پر ان عملوں کے لیے پریشانی کا باعث ہے جو کیمیائی بندھن کو توڑنے میں مدد کے لیے تھرمل اثرات پر انحصار کرتے ہیں۔

ایس آئی سی کی اینچنگ ریٹ

SiC کی اینچنگ کی شرح سلکان کے مقابلے میں نمایاں طور پر سست ہے۔ بہترین حالات میں، SiC اینچنگ کی شرح تقریباً 700 nm فی منٹ تک پہنچ سکتی ہے، لیکن مواد کی سختی اور کیمیائی استحکام کی وجہ سے اس شرح کو بڑھانا مشکل ہے۔ اینچنگ کی رفتار کو بڑھانے کی کسی بھی کوشش کو اینچنگ کی یکسانیت یا سطح کے معیار پر سمجھوتہ کیے بغیر، جسمانی بمباری کی شدت اور رد عمل والی گیس کی ساخت میں احتیاط سے توازن رکھنا چاہیے۔

SiC Etching کے لیے SiO₂ کو ماسک لیئر کے طور پر استعمال کرنا

SiC ایچنگ سے درپیش چیلنجوں کا ایک مؤثر حل ایک مضبوط ماسک پرت کا استعمال ہے، جیسے SiO₂ کی موٹی پرت۔ SiO₂ ری ایکٹیو آئن اینچنگ ماحول کے لیے زیادہ مزاحم ہے، بنیادی SiC کو غیر مطلوبہ اینچنگ سے بچاتا ہے اور اینچڈ ڈھانچے پر بہتر کنٹرول کو یقینی بناتا ہے۔

ایک موٹی SiO₂ ماسک پرت کا انتخاب جسمانی بمباری اور SiC کی محدود کیمیائی رد عمل دونوں کے خلاف کافی تحفظ فراہم کرتا ہے، جس سے اینچنگ کے زیادہ مستقل اور درست نتائج برآمد ہوتے ہیں۔

آخر میں، ایس آئی سی ویفرز کو اینچ کرنے کے لیے سلکان کے مقابلے میں زیادہ مخصوص طریقوں کی ضرورت ہوتی ہے، انتہائی سختی، اعلی بانڈ توانائی، اور مواد کی کیمیائی جڑت کو مدنظر رکھتے ہوئے۔ مناسب ماسک پرتوں کا استعمال کرنا جیسے SiO₂ اور RIE کے عمل کو بہتر بنانے سے اینچنگ کے عمل میں ان میں سے کچھ مشکلات پر قابو پانے میں مدد مل سکتی ہے۔

Semicorex اعلی معیار کے اجزاء پیش کرتا ہے جیسےاینچنگ انگوٹی, شاور ہیڈایچنگ یا آئن امپلانٹیشن کے لیے وغیرہ۔ اگر آپ کی کوئی پوچھ گچھ ہے یا اضافی تفصیلات کی ضرورت ہے، تو براہ کرم ہم سے رابطہ کرنے میں سنکوچ نہ کریں۔

فون نمبر +86-13567891907 سے رابطہ کریں۔

ای میل: sales@semicorex.com