- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سیمی کنڈکٹر آئن امپلانٹیشن ٹیکنالوجی کیا ہے؟

2025-01-02

کیسے کرتا ہے۔آئن امپلانٹعملکام؟

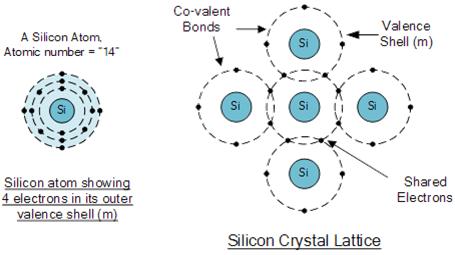

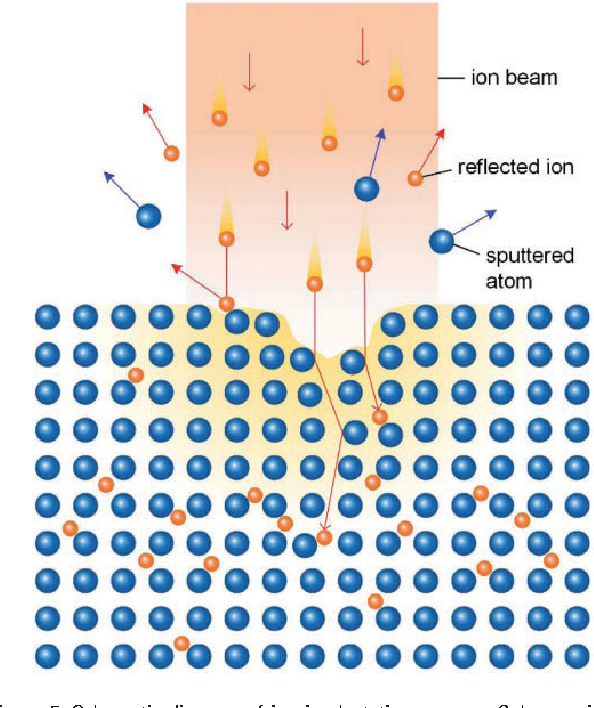

سیمی کنڈکٹر مینوفیکچرنگ میں، آئن امپلانٹیشن میں مخصوص ناپاک ایٹموں، جیسے آرسینک یا بوران کو انجیکشن لگانے کے لیے ہائی انرجی ایکسلریٹر کا استعمال شامل ہے۔سلکان سبسٹریٹ. سیلیکون، متواتر جدول میں 14ویں مقام پر ہے، اپنے چار بیرونی الیکٹرانوں کو پڑوسی ایٹموں کے ساتھ بانٹ کر ہم آہنگی بانڈز بناتا ہے۔ یہ عمل سلکان کی برقی خصوصیات کو تبدیل کرتا ہے، ٹرانجسٹر تھریشولڈ وولٹیج کو ایڈجسٹ کرتا ہے اور ذریعہ اور نالی کے ڈھانچے کو تشکیل دیتا ہے۔

ایک طبیعیات دان نے ایک بار سلیکون جالی میں مختلف ایٹموں کو متعارف کرانے کے اثرات پر غور کیا۔ آرسینک کو شامل کرنے سے، جس میں پانچ بیرونی الیکٹران ہوتے ہیں، ایک الیکٹران آزاد رہتا ہے، جو سلیکون کی چالکتا کو بڑھاتا ہے اور اسے این قسم کے سیمی کنڈکٹر میں تبدیل کرتا ہے۔ اس کے برعکس، بوران کو متعارف کرانے سے، صرف تین بیرونی الیکٹرانوں کے ساتھ، ایک مثبت سوراخ بناتا ہے، جس کے نتیجے میں پی قسم کا سیمی کنڈکٹر ہوتا ہے۔ سلیکون جالی میں مختلف عناصر کو شامل کرنے کا یہ طریقہ آئن امپلانٹیشن کے نام سے جانا جاتا ہے۔

کے اجزاء کیا ہیںآئن امپلانٹیشنسامان؟

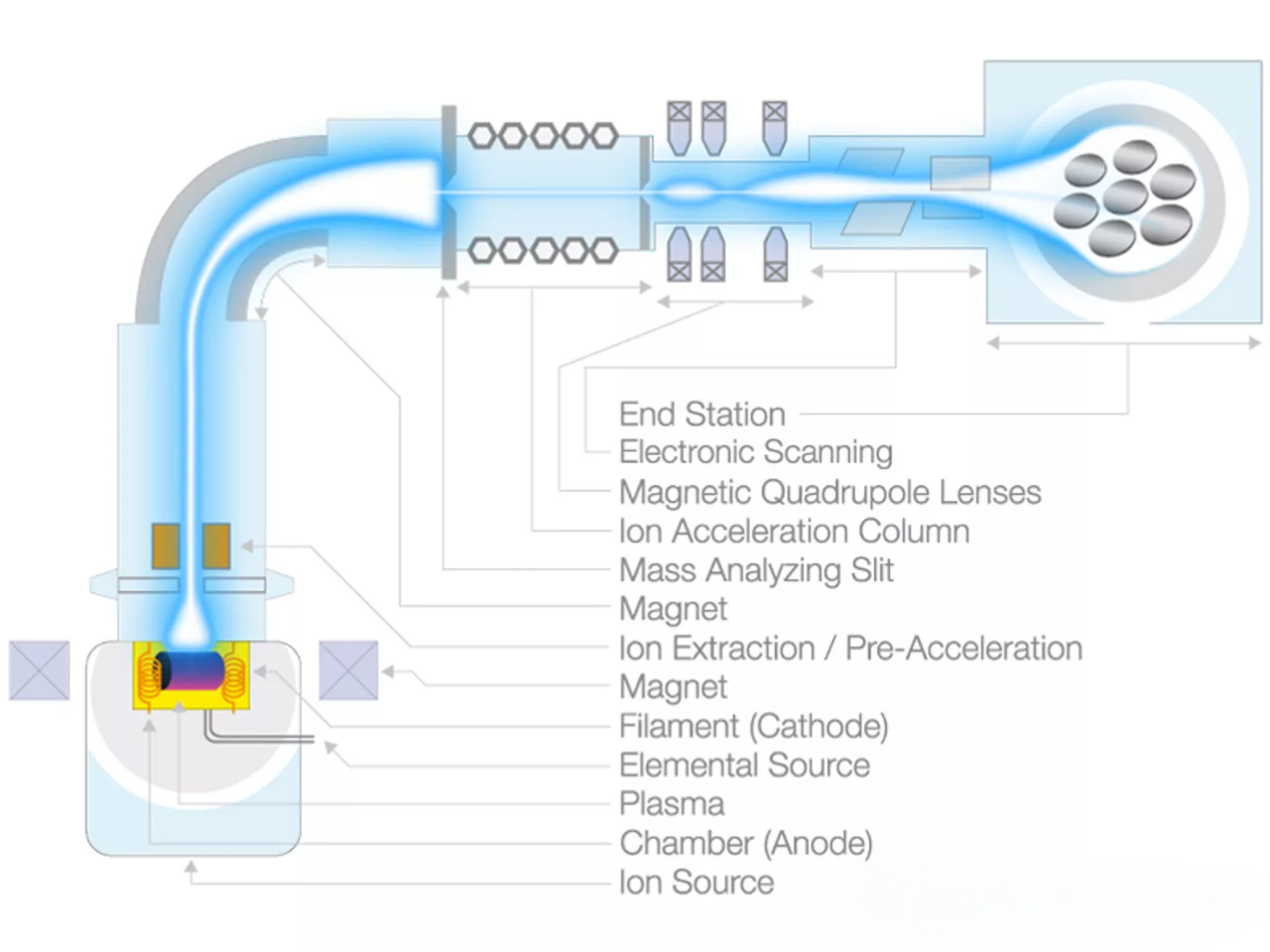

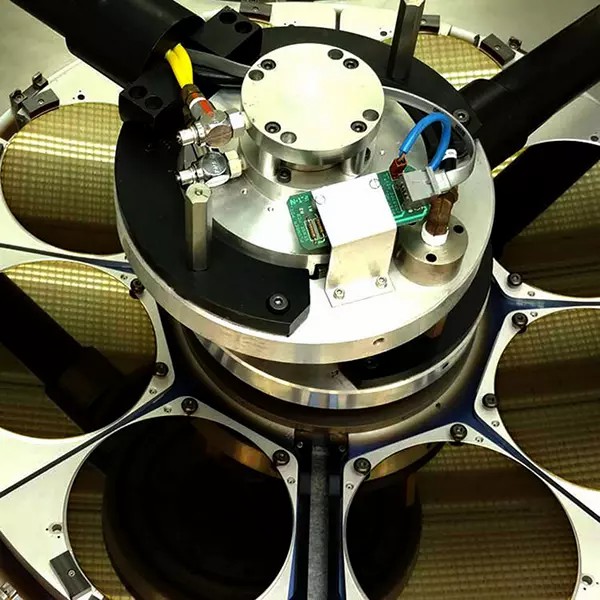

آئن امپلانٹیشن کا سامان کئی اہم اجزاء پر مشتمل ہوتا ہے: ایک آئن سورس، ایک برقی سرعت کا نظام، ایک ویکیوم سسٹم، ایک تجزیہ مقناطیس، ایک بیم پاتھ، ایک پوسٹ ایکسلریشن سسٹم، اور ایک امپلانٹیشن چیمبر۔ آئن کا ذریعہ بہت اہم ہے، کیونکہ یہ مثبت آئن بنانے کے لیے ایٹموں سے الیکٹرانوں کو چھین لیتا ہے، جسے پھر آئن بیم بنانے کے لیے نکالا جاتا ہے۔

یہ شہتیر بڑے پیمانے پر تجزیہ ماڈیول سے گزرتا ہے، سیمی کنڈکٹر میں ترمیم کے لیے مطلوبہ آئنوں کو منتخب طور پر الگ کرتا ہے۔ بڑے پیمانے پر تجزیہ کرنے کے بعد، اعلیٰ طہارت والی آئن بیم کو فوکس کیا جاتا ہے اور اسے شکل دی جاتی ہے، مطلوبہ توانائی تک تیز کیا جاتا ہے، اور یکساں طور پر اسکین کیا جاتا ہے۔سیمی کنڈکٹر سبسٹریٹ. اعلی توانائی والے آئن مواد میں گھس جاتے ہیں، جالی میں سرایت کرتے ہیں، جو بعض ایپلی کیشنز کے لیے فائدہ مند نقائص پیدا کر سکتے ہیں، جیسے چپس اور مربوط سرکٹس پر علاقوں کو الگ کرنا۔ دیگر ایپلی کیشنز کے لیے، اینیلنگ سائیکلوں کا استعمال نقصان کی مرمت اور ڈوپینٹس کو چالو کرنے کے لیے کیا جاتا ہے، جس سے مادی چالکتا میں اضافہ ہوتا ہے۔

آئن امپلانٹیشن کے اصول کیا ہیں؟

آئن امپلانٹیشن ڈوپینٹس کو سیمی کنڈکٹرز میں متعارف کرانے کی ایک تکنیک ہے، جو مربوط سرکٹ فیبریکیشن میں اہم کردار ادا کرتی ہے۔ عمل میں شامل ہے:

آئن پیوریفیکیشن: منبع سے پیدا ہونے والے آئن، مختلف الیکٹران اور پروٹون نمبروں کو لے کر، ایک مثبت/منفی آئن بیم بنانے کے لیے تیز ہوتے ہیں۔ مطلوبہ آئن پاکیزگی حاصل کرنے کے لیے ناپاکیوں کو چارج ٹو ماس تناسب کی بنیاد پر فلٹر کیا جاتا ہے۔

آئن انجیکشن: تیز آئن بیم کو ایک مخصوص زاویہ سے ہدف کی کرسٹل سطح پر ہدایت کی جاتی ہے، یکساں طور پر شعاع ریزی کرتی ہے۔ویفر. سطح میں گھسنے کے بعد، آئن تصادم سے گزرتے ہیں اور جالی کے اندر بکھرتے ہیں، آخر کار ایک خاص گہرائی میں آباد ہوتے ہیں، مواد کی خصوصیات میں تبدیلی کرتے ہیں۔ نمونہ دار ڈوپنگ کو جسمانی یا کیمیائی ماسک کا استعمال کرتے ہوئے حاصل کیا جا سکتا ہے، جس سے سرکٹ کے مخصوص علاقوں میں درست برقی تبدیلیاں کی جا سکتی ہیں۔

ڈوپینٹس کی متوقع گہرائی کی تقسیم کا تعین بیم کی توانائی، زاویہ اور ویفر کی مادی خصوصیات سے ہوتا ہے۔

کے فوائد اور حدود کیا ہیں؟آئن امپلانٹیشن?

فوائد:

ڈوپینٹس کی وسیع رینج: متواتر جدول کے تقریباً تمام عناصر کو استعمال کیا جا سکتا ہے، عین مطابق آئن انتخاب کے ذریعے اعلی پاکیزگی کو یقینی بنایا جا سکتا ہے۔

عین مطابق کنٹرول: آئن بیم کی توانائی اور زاویہ کو درست طریقے سے کنٹرول کیا جا سکتا ہے، جس سے ڈوپینٹس کی درست گہرائی اور ارتکاز کی تقسیم کی اجازت ملتی ہے۔

لچک: آئن امپلانٹیشن ویفر کی حل پذیری کی حدود تک محدود نہیں ہے، جس سے دوسرے طریقوں کے مقابلے میں زیادہ ارتکاز ہو سکتا ہے۔

یکساں ڈوپنگ: بڑے علاقے کی یکساں ڈوپنگ قابل حصول ہے۔

درجہ حرارت کا کنٹرول: ایمپلانٹیشن کے دوران ویفر کا درجہ حرارت کنٹرول کیا جا سکتا ہے۔

حدود:

اتلی گہرائی: عام طور پر سطح سے تقریباً ایک مائکرون تک محدود۔

انتہائی اتلی امپلانٹیشن کے ساتھ مشکلات: کم توانائی والے شہتیروں کو کنٹرول کرنا مشکل ہے، جس سے عمل کے وقت اور لاگت میں اضافہ ہوتا ہے۔

جالی کا نقصان: آئن جالی کو نقصان پہنچا سکتے ہیں، جس میں ڈوپینٹس کی مرمت اور چالو کرنے کے لیے پوسٹ امپلانٹیشن اینیلنگ کی ضرورت ہوتی ہے۔

زیادہ لاگت: سازوسامان اور عمل کے اخراجات اہم ہیں۔

ہم Semicorex میں مہارت رکھتے ہیں۔ملکیتی CVD کوٹنگ کے ساتھ گریفائٹ/سیرامکسآئن امپلانشن میں حل، اگر آپ کو کوئی پوچھ گچھ ہے یا اضافی تفصیلات کی ضرورت ہے، تو براہ کرم ہم سے رابطہ کرنے میں ہچکچاہٹ محسوس نہ کریں۔

رابطہ فون: +86-13567891907

ای میل: sales@semicorex.com