- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC مینوفیکچرنگ میں کون سے چیلنجز شامل ہیں؟

2025-01-06

SiC بڑے پیمانے پر الیکٹرک گاڑیوں (EVs) میں ٹریکشن انورٹرز اور آن بورڈ چارجرز کے ساتھ ساتھ بنیادی ڈھانچے کی ایپلی کیشنز جیسے DC فاسٹ چارجرز، سولر انورٹرز، انرجی سٹوریج سسٹم، اور بلاتعطل بجلی کی فراہمی (UPS) میں استعمال ہوتا ہے۔ ایک صدی سے زیادہ عرصے سے بڑے پیمانے پر پیداوار میں استعمال ہونے کے باوجود - ابتدائی طور پر ایک کھرچنے والے مواد کے طور پر - SiC نے ہائی وولٹیج اور ہائی پاور ایپلی کیشنز میں بھی غیر معمولی کارکردگی کا مظاہرہ کیا ہے۔

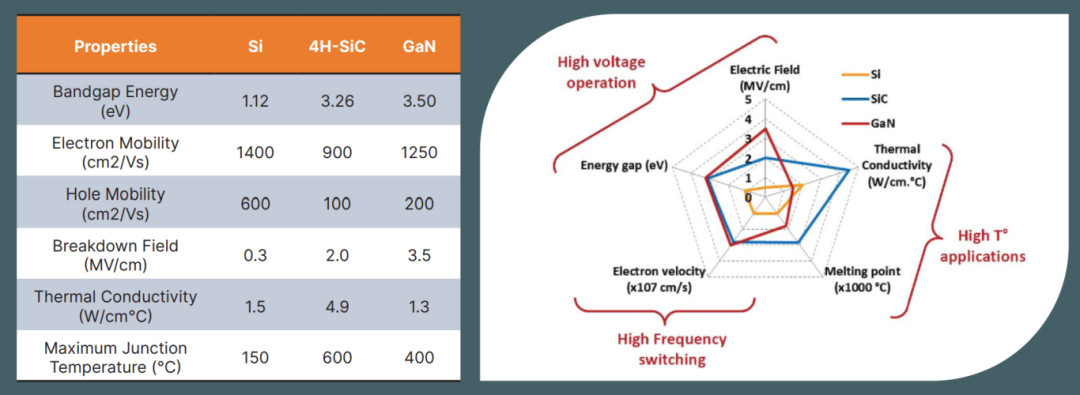

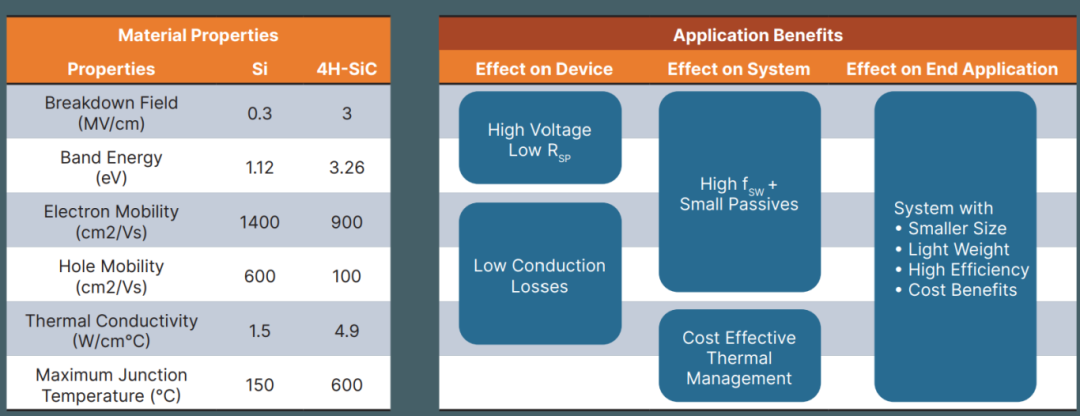

جسمانی خصوصیات کے نقطہ نظر سے،سلکان کاربائیڈاعلی تھرمل چالکتا، ہائی سیچوریٹڈ الیکٹران ڈرفٹ ولوسٹی، اور ہائی بریک ڈاؤن برقی فیلڈ (جیسا کہ شکل 1 میں دکھایا گیا ہے) کو ظاہر کرتا ہے۔ نتیجے کے طور پر، سلیکون کاربائیڈ پر مبنی نظام توانائی کے نقصانات کو نمایاں طور پر کم کر سکتے ہیں اور آپریشن کے دوران تیزی سے سوئچنگ کی رفتار حاصل کر سکتے ہیں۔ روایتی سلکان MOSFET اور IGBT آلات کے مقابلے میں، سلکان کاربائیڈ ان فوائد کو چھوٹے سائز میں فراہم کر سکتا ہے، اعلی کارکردگی اور اعلیٰ کارکردگی پیش کرتا ہے۔

شکل 1: سلیکون اور وسیع بینڈ گیپ مواد کی خصوصیات

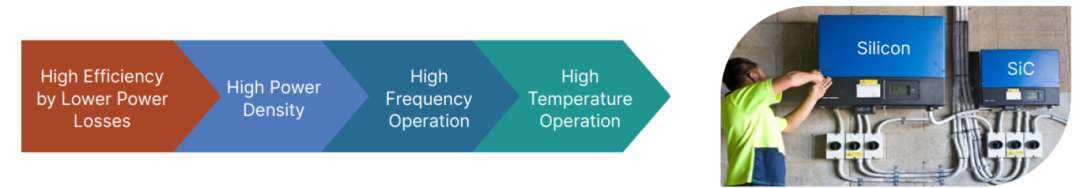

سلکان کاربائیڈ کا آپریشن حد سے تجاوز کر سکتا ہے۔سلکانسلیکون IGBTs سے زیادہ آپریشنل فریکوئنسی کے ساتھ، اور یہ بجلی کی کثافت کو بھی نمایاں طور پر بڑھا سکتا ہے۔

شکل 2: SiC بمقابلہ Si

مواقع کیا کرتا ہے۔سلیکون کاربائیڈپیش

مینوفیکچررز کے لیے، سلکان کاربائیڈ کو ایک اہم مسابقتی فائدہ سمجھا جاتا ہے۔ یہ نہ صرف توانائی کے موثر نظام کی تعمیر کے مواقع فراہم کرتا ہے بلکہ ان نظاموں کے مجموعی سائز، وزن اور لاگت کو بھی مؤثر طریقے سے کم کرتا ہے۔ اس کی وجہ یہ ہے کہ سلیکون کاربائیڈ استعمال کرنے والے سسٹمز عام طور پر سلیکون پر مبنی سسٹمز کے مقابلے زیادہ توانائی کے حامل، کمپیکٹ اور پائیدار ہوتے ہیں، جو ڈیزائنرز کو غیر فعال اجزاء کے سائز کو کم کرکے لاگت میں کمی کرنے کی اجازت دیتے ہیں۔ مزید خاص طور پر، SiC ڈیوائسز کی کم حرارت پیدا کرنے کی وجہ سے، آپریٹنگ درجہ حرارت کو روایتی حلوں سے نیچے برقرار رکھا جا سکتا ہے، جیسا کہ شکل 3 میں دکھایا گیا ہے۔ یہ نظام کی کارکردگی کو بڑھاتا ہے جبکہ بھروسے کو بڑھاتا ہے اور آلات کی عمر کو بڑھاتا ہے۔

شکل 3: سلکان کاربائیڈ ایپلی کیشنز کے فوائد

ڈیزائن اور مینوفیکچرنگ کے مرحلے میں، نئی چپ بانڈنگ ٹیکنالوجیز کو اپنانا، جیسے کہ سنٹرنگ، زیادہ مؤثر گرمی کی کھپت کو آسان بنا سکتی ہے اور کنکشن کی وشوسنییتا کو یقینی بنا سکتی ہے۔ سلیکون ڈیوائسز کے مقابلے میں، SiC ڈیوائسز زیادہ وولٹیج پر کام کر سکتی ہیں اور تیز سوئچنگ سپیڈ پیش کر سکتی ہیں۔ یہ فوائد ڈیزائنرز کو اس بات پر دوبارہ غور کرنے کے قابل بناتے ہیں کہ لاگت کی مسابقت کو بڑھاتے ہوئے نظام کی سطح پر فعالیت کو کس طرح بہتر بنایا جائے۔ فی الحال، بہت سے اعلی کارکردگی والے آلات SiC ٹیکنالوجی استعمال کر رہے ہیں، بشمول سلکان کاربائیڈ ڈائیوڈ، MOSFETs، اور ماڈیولز۔

سلیکون مواد کے مقابلے میں، SiC کی اعلیٰ کارکردگی ابھرتی ہوئی ایپلی کیشنز کے لیے وسیع امکانات کو کھولتی ہے۔ SiC ڈیوائسز کو عام طور پر 650V سے کم وولٹیجز کے لیے ڈیزائن کیا جاتا ہے، اور خاص طور پر 1200V سے اوپر، SiC بہت سی ایپلی کیشنز کے لیے ترجیحی انتخاب بن جاتا ہے۔ سولر انورٹرز، ای وی چارجنگ سٹیشنز، اور صنعتی AC سے DC کی تبدیلی جیسی ایپلی کیشنز کے بتدریج SiC ٹیکنالوجی کی طرف منتقل ہونے کی توقع ہے۔ ایک اور ایپلی کیشن ایریا سالڈ سٹیٹ ٹرانسفارمرز ہے، جہاں موجودہ تانبے اور مقناطیسی ٹرانسفارمرز کو آہستہ آہستہ SiC ٹیکنالوجی سے تبدیل کر دیا جائے گا، جو پاور ٹرانسمیشن اور کنورژن میں اعلی کارکردگی اور بھروسے کی پیشکش کرے گا۔

مینوفیکچرنگ چیلنجز کیا کرتا ہے۔سلیکون کاربائیڈچہرہ؟

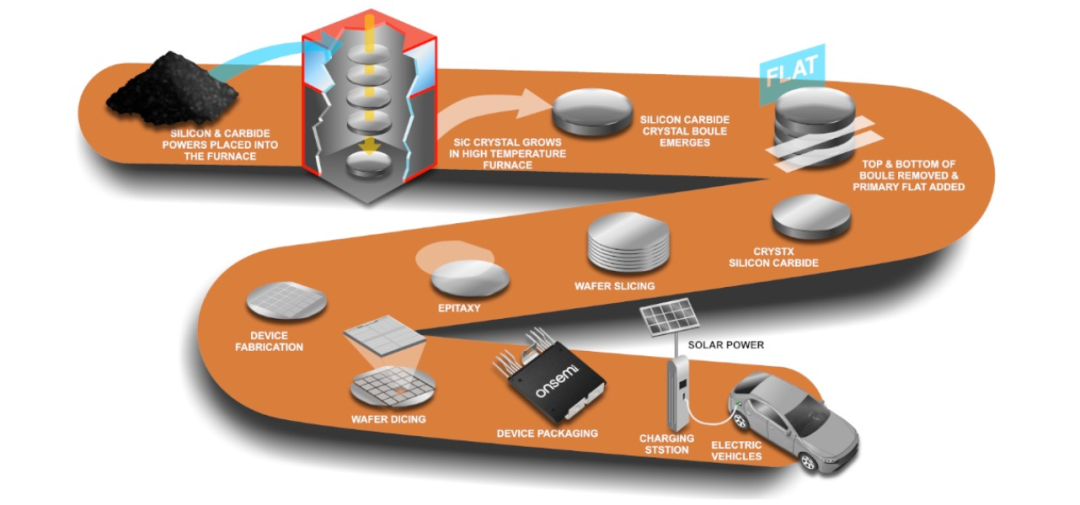

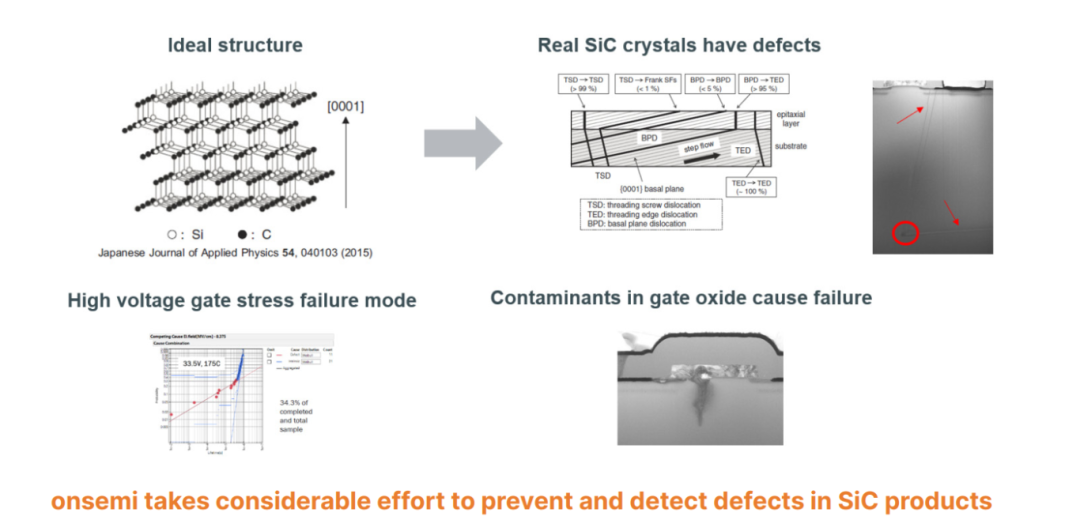

اگرچہ سلکان کاربائیڈ میں مارکیٹ کی وسیع صلاحیت موجود ہے، لیکن اس کے مینوفیکچرنگ کے عمل کو بھی کئی چیلنجز کا سامنا ہے۔ ابتدائی طور پر، خام مال کی پاکیزگی کو یقینی بنایا جانا چاہیے یعنی SiC گرینولز یا پاؤڈرز۔ اس کے بعد، انتہائی مسلسل SiC انگوٹوں کی پیداوار (جیسا کہ شکل 4 میں دکھایا گیا ہے) حتمی مصنوعات کی وشوسنییتا (جیسا کہ شکل 5 میں دکھایا گیا ہے) کو یقینی بنانے کے لیے ہر بعد کے پروسیسنگ مرحلے پر تجربے کو جمع کرنے کی ضرورت ہے۔

SiC کا ایک انوکھا چیلنج یہ ہے کہ اس میں مائع مرحلہ نہیں ہے، یعنی اسے روایتی پگھلنے کے طریقوں سے اگایا نہیں جا سکتا۔ کرسٹل کی نمو بالکل کنٹرول شدہ دباؤ کے تحت ہونی چاہیے، جس سے SiC مینوفیکچرنگ سلکان سے زیادہ پیچیدہ ہو جاتی ہے۔ اگر اعلی درجہ حرارت اور کم دباؤ والے ماحول میں استحکام برقرار رکھا جائے تو، SiC مائع مرحلے سے گزرے بغیر براہ راست گیسی مادوں میں گل جائے گا۔

اس خصوصیت کی وجہ سے، SiC کرسٹل کی نمو عام طور پر sublimation یا جسمانی بخارات کی نقل و حمل (PVT) تکنیکوں کو استعمال کرتی ہے۔ اس عمل میں، SiC پاؤڈر کو بھٹی کے اندر ایک کروسیبل میں رکھا جاتا ہے اور اسے زیادہ درجہ حرارت (2200 ° C سے زیادہ) پر گرم کیا جاتا ہے۔ جیسا کہ SiC sublimates، یہ کرسٹل بنانے کے لیے بیج کرسٹل پر کرسٹلائز کرتا ہے۔ PVT کی ترقی کے طریقہ کار کا ایک اہم حصہ بیج کرسٹل ہے، جس کا قطر پنڈ کے برابر ہے۔ خاص طور پر، PVT عمل کی شرح نمو بہت سست ہے، تقریباً 0.1 سے 0.5 ملی میٹر فی گھنٹہ۔

شکل 4: سلکان کاربائیڈ پاؤڈر، انگوٹ، اور ویفرز

سلیکون کے مقابلے میں SiC کی انتہائی سختی کی وجہ سے،ویفرمینوفیکچرنگ کا عمل بھی زیادہ پیچیدہ ہے۔ SiC ایک غیر معمولی سخت مواد ہے، جو اسے ہیرے کی آریوں سے بھی کاٹنا مشکل بناتا ہے، ایک سختی جو اسے بہت سے دوسرے سیمی کنڈکٹر مواد سے الگ کرتی ہے۔ اگرچہ فی الحال انگوٹوں کو ویفرز میں کاٹنے کے کئی طریقے موجود ہیں، لیکن یہ طریقے ممکنہ طور پر سنگل کرسٹل میں نقائص کو متعارف کروا سکتے ہیں، جو حتمی مادی معیار کو متاثر کرتے ہیں۔

شکل 5: خام مال سے حتمی مصنوعات تک سلکان کاربائیڈ کی تیاری کا عمل

مزید برآں، SiC کی بڑے پیمانے پر پیداوار کو بھی چیلنجز کا سامنا ہے۔ SiC میں فطری طور پر سلکان کے مقابلے میں زیادہ نقائص ہیں۔ اس کا ڈوپنگ کا عمل انتہائی پیچیدہ ہے، اور بڑے سائز کے، کم عیب والے SiC ویفرز کی پیداوار زیادہ مینوفیکچرنگ اور پروسیسنگ کے اخراجات کو ظاہر کرتی ہے۔ لہذا، اعلیٰ معیار کی مصنوعات کی مسلسل پیداوار کو یقینی بنانے کے لیے شروع سے ہی ایک موثر اور سخت ترقیاتی عمل کا قیام بہت ضروری ہے۔

شکل 6: چیلنجز - سلیکون کاربائیڈ ویفرز اور نقائص

ہم Semicorex میں مہارت رکھتے ہیں۔SiC/TaC لیپت گریفائٹSiC سیمی کنڈکٹر مینوفیکچرنگ میں لاگو کردہ حل، اگر آپ کو کوئی پوچھ گچھ ہے یا اضافی تفصیلات کی ضرورت ہے، تو براہ کرم ہم سے رابطہ کرنے میں ہچکچاہٹ محسوس نہ کریں۔

رابطہ فون: +86-13567891907

ای میل: sales@semicorex.com